Проектирование технологии технического обслуживания и ремонта морской техникиРефераты >> Технология >> Проектирование технологии технического обслуживания и ремонта морской техники

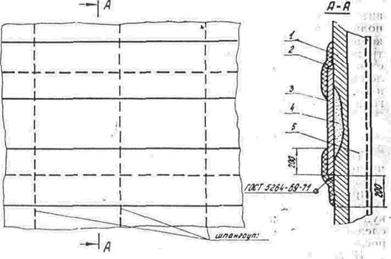

Рис. 14. Схема ремонта наружной обшивки СРТР типа «Оксан» в районе переменной ватерлинии:

1—наружная обшивка; 2—стеклопластик (два слоя стеклоткани); 3—металлический накладной лист (d=3-5 мм); 4— паста на основе связующего типа «УП-5-177-1»;

5—стенка шпангоута.

Осмотры отремонтированных металлических корпусных конструкции промысловых судов, проведенные через 3—5 лет, показали, что стеклопластиковое покрытие находится в хорошем состоянии и не нуждается в замене. Дальнейший коррозионный износ под покрытием не наблюдается.

Ремонт металлических корпусных конструкций промысловых судов с применением стеклопластика на основе высоководостойких связующих типа «ВАК», «Спрут-5М» и «УП-5-177-1» позволяет снизить трудоемкость процесса и сократить сроки работ, ослабить требования к качеству подготовки поверхности ремонтируемой конструкции. При своевременном проведении профилактического ремонта в районах наблюдаемого или предполагаемого повышенного коррозионного износа использование стеклопластика на основе этих связующих позволяет избежать замены изношенных конструкций. Следует подчеркнуть, что все ремонтные работы при этом можно выполнять силами экипажа в процессе эксплуатации судна.

Опыт проведенных исследований и ремонтно-восстановительных работ свидетельствует о целесообразности использования рассмотренного способа для ремонта узлов корпуса, механизмов, оборудования судов промыслового, транспортного и речного флота. Этот вывод подтверждается экономическим эффектом от применения стеклопластиков ремонта промысловых судов.

2.3. Технологический процесс ремонта

Технологический процесс ремонта металлических корпусных конструкций промысловых судов с применением стеклопластика на основе связующих типа «ВАК», «Спрут-5М» и «УП-5-177-1» разработан ЦНИИ технологии судостроения совместно с Институтом химии высокомолекулярных соединений и Украинским научно-исследовательским институтом пластмасс и состоит из ряда последовательных операций.

Подготовка поверхности. Перед нанесением стеклопластикового покрытия с поверхности металла необходимо удалить все непрочные субстанты: рыхлую ржавчину, отслаивающуюся окалину, старую краску, грязь и т. п. Очистка ремонтируемой поверхности может выполняться любым известным способом (опескоструиванием, металлическими щетками, скребками и т. п.) в соответствии с требованиями норм ОН9-436-68.

Желательно также после очистки поверхности механическим способом удалить остаточную ржавчину из язвин и оспин. Для этого на металлическую поверхность кистью наносят ингибированный раствор холодного фосфатирования № 444 (преобразователь ржавчины). Через сутки поверхность зачищают металлическими щетками и обдувают сжатым воздухом.

Раскрой стеклоткани и ее хранение. В качестве армирующего материала могут применяться стеклоткани марок «Т-11-ГВС-9», «Т-10/2», «Т-11» и др. стекложгут и стеклохолст. Нужно, однако, иметь в виду, что ткани марок «Т-10/2» и «Т-11» пропитаны специальными замасливателями, которые уменьшают адгезию связующего к поверхности стеклянных волокон, значительно снижают физико-механические свойства готового стеклопластика. Поэтому перед пропиткой стеклоткани связующими целесообразно удалить замасливатель одним из следующих методов:

1) промывкой стеклоткани в растворителе (ацетон, бензол, скипидар, толуол, фенол, уайт-спирт, метилацетат, этилацетат, амилацетат, четыреххлористый углерод и др.);

2) термическим прокаливанием стеклоткани при температуре 250—300 °С в течение 1,5—2 ч.

Число слоёв стеклоткани определяют в каждом конкретном случае в зависимости от вида конструкции и повреждения. Для получения 1 мм толщины стеклопластика обычно требуется два слоя стеклоткани.

Раскроенную стеклоткань до начала наклейки сворачивают в рулон и хранят таким образом, чтобы не нанести ей повреждений, например в полиэтиленовых пакетах.

Приготовление связующих. Приготовление связующих производится в металлической, полиэтиленовой или чистой стеклянной сухой посуде вблизи места нанесения стеклопластикового покрытия.

а) Связующее типа «ВАК» является смесью следующих компонентов (в весовых частях):

1. Основа связующего типа «ВАК» — 100

2. Продукт АТЖ — 10

3. Перекись бензоила — 3

4. Диметиланилин — 0,5—1,0

В основу связующего вводят продукт АТЖ, смесь перемешивают в течение 3 мин, затем вводят высушенную перекись бензоила или раствор ее в диметилфталате и вновь перемешивают смесь до полного растворения перекиси бензоила. В приготовленный раствор вводят диметиланилин. После окончательного перемешивания состава в течение 5—10 мин связующее готово к употреблению.

Перекись бензоила, в которой обычно содержится 25— 35% влаги, перед введением в связующее необходимо высушить между листами фильтровальной бумаги. Одновременно должно высушиваться такое количество перекиси бензоила, которое можно израсходовать в течение рабочего дня, но не более 300 г.

В основу связующего перекись бензоила нужно вводить очень осторожно, чтобы избежать воспламенения. Кроме того, рекомендуется применять ее в виде пасты (50% перекиси бензоила, 50% диметилфталата). Для этого не более 300 г перекиси бензоила растворяют в диметилфталате в весовом соотношении 1:1. В стеклянную тару наливают диметилфталат, в него вводят перекись бензоила и смесь мешают деревянной или стеклянной палочкой до получения однородной массы.

Полученную 50%-ную пасту перекиси бензоила в диметилфталате вводят в основу связующего типа «ВАК».

б) Связующее типа «Спрут-5М» является смесью следующих компонентов (в весовых частях):

1) Основа связующего типа «Сирут-5М» — 100

2. Продукт АТЖ — 80

3. Перекись метилэтилкетона — 2

4. Нафтенат кобальта — 1—4

В основу связующего вводят продукт АТЖ, смесь перемешивают в течение 3 мин, затем вводят перекись метилэтилкетона и вновь перемешивают смесь до полного растворения перекиси метилэтилкетона. В приготовленный раствор вводят нафтенат кобальта. После окончательного перемешивания состава в течение 5—10 мин связующее типа «Спрут-5М» готово к применению.

в) Связующее типа «УП-5-177-1» является смесью следующих компонентов (в весовых частях):

1. Смоляная часть «УП-5-177-1» — 100

2. Отвердитель «УП-5-159» — 21

Смоляную часть «УП-5-177-1» перед применением тщательно перемешивают непосредственно в заводской таре для равномерного распределения составляющих её компонентов. После введения в неё отвердителя и тщательного перемешивания смеси в течение 5—10 мин связующее готово к применению.

Составы, приготовленные на основе связующих типа «ВАК», «Спрут-5М» и «УП-5-177-1», необходимо периодически (не реже двух раз в течение 30 мин) перемешивать.

Жизнеспособность связующих. Под жизнеспособностью связующего понимается время, в течение которого основа связующего с введенными в нее отверждающими добавками может быть использована для получения стеклопластика.