Основные технологические процессы на разрезе Томусинский

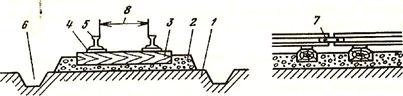

Рисунок 6.1 - схема строения железнодорожного пути:

1 - земляное полотно; 2 - балласт; 3 - шпала; 4 - подкладка; 5 - рельс; 6 - водоотводная канава; 7 - накладка; 8 - ширина колеи

Рельсы служат для направления колес подвижного состава и передачи давления на шпалы. Применяемые на карьерах типы рельсов различаются мёжду собой массой 1 м. Стандартная длина рельса 12,5 и 25 м. На постоянных путях применяется сварка рельсов в длинные петли. На криволинейных участках используются короткие отрезки рельсов требуемой длины. Тип рельсов выбирается в зависимости от нагрузки на ось подвижного состава, назначения пути и интенсивности движения. На карьерах широко применяются рельсы P = 50 и Р = 65 (масса 1 м рельса 50 и 65 кг соответственно). Рельсы Р-65 целесообразно использовать при нагрузке на ось более 280 кН и годовом грузообороте 20-25 млн. т. В особо тяжелых условиях при осевых нагрузках свыше 300 кН используются рельсы Р-75. При тяжелых рельсах воздействие подвижного состава на верхнее строение передается более равномерно.

К шпалам рельсы могут прикрепляться костылями, шурупами и болтами. Наибольшее применение получили костыли. Недостатками костыльного крепления являются быстрое снижение прочности пути, сужение или уширение пути, перекос, что может быть причиной аварий. При звеньевой переукладки путей кранами возможен отрыв шпал от рельсов. При шурупном креплении в шпале просверливается отверстие, куда ввинчивается шуруп, головка которого прижимает рельс к шпале. Сопротивление выдергиванию шурупов в 1,5-2 раза больше, чем костылей. Болтовое крепление, при котором используются сквозные болты, является наиболее прочным. Концы рельсов соединяются между собой стыковыми накладками и болтами.

Конструкция верхнего строения зависит от грузооборота, нагрузки на ось подвижного состава и скорости движения. Скорость движения на стационарных и временных путях составляет соответственно 30-40 и 15-20 км/ч.

Подвижной состав на карьерах состоит из вагонов и локомотивов. Для перевозки полезного ископаемого широко используются вагоны типа «гондола» грузоподъемностью 60-90 тонн и частично типа «хоппер» грузоподъемностью 60 тонн. У вагонов типа «гондола» дно составлено из отдельных щитов, вращающихся на шарнирах у хребтовой балки. Опущенные щиты образуют наклонные плоскости, по которым груз высыпается на обе стороны от оси пути. Вагон типа «хоппер» имеет наклонные торцовые стенки и разгружается через люки, расположенные ниже рамы вагона, груз ссыпается между рельсами или на стороны.

Для перевозки вскрышных пород применяются саморазгружающиеся вагоны-думпкары с односторонней или двусторонней разгрузкой. Конструкция думпкаров рассчитана на восприятие значительных динамических нагрузок от падения крупных кусков породы массой 3-5 тонн с высоты 1,5-3 м (при погрузке экскаваторами). Думпкары широко применяются также и для транспортирования руды. Думпкары характеризуются такими как грузоподъемность, вместимость, коэффициент тары, нагрузка на ось, нагрузка на 1 м пути (табл. 5.1).

Грузоподъемность – максимальная масса груза, которая может быть погружена в вагон.

Вместимость - объем кузова вагона. При погрузке с верхом объем перевозимой насыпной горной массы может на 20-25% превышать объем кузова вагона.

Таблица 5.1 – показатели и характеристики думпкаров

|

Показатели |

Модели думпкаров | ||||||

|

6ВС-60(модель 31-638) |

7ВС-60(модель 31-656, 31-661) |

ВС-85 |

2ВС-105 |

ВС-145(модель 34-667) |

ВС-145(модель 34-9) |

2ВС-180 | |

|

Грузоподъемность, т |

60 |

60 |

85 |

105 |

145 |

145 |

180 |

|

Масса вагона, т |

27 |

28 |

35 |

48,5 |

78 |

74,5 |

68 |

|

Вместимость кузова, м3 |

30 |

32 |

38 |

50 |

68 |

50 |

58 |

|

Число осей |

4 |

4 |

4 |

6 |

8 |

8 |

8 |

|

Нагрузка на рельсы от оси, кН |

212,7 |

214,9 |

294 |

256 |

273,17 |

272,6 |

304 |

|

Длина по осям автосцепок, м |

11,83 |

11,83 |

12,17 |

14,9 |

17,63 |

17,63 |

17,58 |

|

Ширина, м |

3,21 |

3,204 |

3,52 |

3,75 |

3,5 |

3,38 |

3,46 |

|

Высота, м |

2,867 |

2,99 |

3,236 |

3,241 |

3,635 |

3,49 |

3,258 |

|

Коэффициент тары |

0,45 |

0,468 |

0,41 |

0,46 |

0,538 |

0,537 |

0,38 |

|

Число разгрузочных цилиндров |

4 |

4 |

4 |

4 |

8 |

8 |

8 |