Технологический расчет основных процессов открытых горных работ

3.1 Буровые работы

3.1.1 Выбор и обоснование бурового оборудования

Первоначально выбираем диаметр скважины. При показателях трудности бурения 10 и 11,8 выбираем dскв = 243 мм.

Буровые станки шарошечного бурения в настоящее время получили широкое распространение при бурении скважин диаметром 160-320 в породах с Пб > 5. По коэффициенту крепости выбираем станок СБШ-250МН.

Таблица 3.1 [IV] Техническая характеристика бурового станка СБШ-250МН

|

Показатели |

Значения |

|

Диаметр долота, мм Глубина бурения, м Ход подачи, м Угол бурения, градус Максимальная скорость подачи бурового инструмента, м/мин Осевое усилие подачи на забой скважины, тс Частота вращения долота, об/мин Крутящий момент, кгс·м Мощность вращателя, кВт Скорость подъема бурового става, м/мин Расход сжатого воздуха для продувки скважины, м3/мин Скорость передвижения станка, км/ч Удельное давление гусениц на грунт, кгс/см2 Наибольший преодолеваемый подъем, градус Установленная мощность двигателей, кВт Показатели |

243 24 и 32 8 60—90 0,75 30 157; 81 600 75 9,0 20 0,6 1,0 12 322 Значения |

|

Размеры станка в рабочем положении, мм: длина ширина высота Масса станка, т |

7820 4690 14450 60 |

3.1.2 Технологические расчеты параметров буровых работ

Определяем техническую скорость бурения по формуле:

Vб.ш. = 2,5·Р0·nв·10-2/(Пб·dд2), м/ч; (3.1) [I]

где: Р0 – усилие подачи, Р0 = 294,3 кН;

nв – частота вращения штанги nв = 16,43 с-1;

dд – диаметр долота - dд = 0,214 м;

Vб.ш. = 2,5·294,3·16,43·0,01/(11,8·0,2432) = 14,7 м/ч;

Определяем сменную производительность станка по формуле:

![]() , м/смену; (3.2) [II]

, м/смену; (3.2) [II]

где: Кпр – коэффициент, учитывающий внутрисменные простои бурового станка, Кпр = 0,75÷0,85;

Тсм – продолжительность смены, Т = 8 ч;

Тпз – время на подготовительные и заключительные работы, Тпз = 0,5 ч;

Тр – регламентированный перерыв, Тр = 1 ч;

tв – вспомогательное удельное время бурения скважин, tв = 0,033÷0,066 ч/м;

tо – удельное основное время бурения скважин, ч/м:

tо = 1/Vб, ч/м;

tо = 1/14,7 = 0,068 ч/м;

![]() м/смену;

м/смену;

Выбранный буровой станок СБШ-250МН имеет ряд достоинств высокая скорость бурения, при работе станка не требуется доставка воды и тяжелого инструмента (долот), возможность регулировки осевого давления и числа оборотов в широких пределах, возможность бурения наклонных скважин. Также имеются и недостатки: большая масса станка, недостаточная стойкость шарошек и большой их расход.

Оценка взрываемости горных пород осуществляется по эталонному расходу (г/м3) взрывчатого вещества – аммонита 6ЖВ.

Определяем эталонный удельный расход ВВ по формуле:

qэ = 2*10-1(σсж+ σсдв+ σраст+γ·g), г/м3; (3.3) [II]

где: σсж, σсдв, σраст – пределы прочности горной породы на сжатие, сдвижение и растяжение, МПа: σсж = 125 МПа; σсдв = 19,2 МПа; σраст = 10,8 МПа;

γ – плотность горной породы, γ = 2,5 т/м3;

g – ускорение свободного падения, g = 9,8 м/с2;

qэ = 2*10-1(125 + 19,2 + 10,8 + 2,5·9,8) = 24,5 г/м3;

Определяем проектный удельный расход ВВ по формуле:

qп = qэ * Квв * Кд * Ктр * Ксз * Ку * Коп, г/м3; (3.4) [II]

где: Квв – переводной коэффициент по энергии взрыва от эталонного ВВ

(аммонит 6ЖВ или граммонит 79/21) к применяемому ВВ на карьере:

Квв = 1,2;

Кд – коэффициент, учитывающий требуемую кусковатость горной породы и степень их дробления:

Кд = 0,5/dср;

где: dср – требуемый средневзвешенный размер куска взорванной породы, м:

dср = (0,1…0,2)*![]() , м;

, м;

где: Е – емкость ковша применяемой модели экскаватора (ЭКГ-6,3УС), м3: 6,3 м3;

dср = 0,2*![]() = 0,36 м;

= 0,36 м;

Кд = 0,5/0,36 = 1,47;

Ктр - коэффициент, учитывающий потери энергии взрыва, связанные с трещиноватостью породы:

Ктр = 1,2*lср +0,2;

где: lср – средний размер структурного блока в массиве: lср = 0,7 м;

Ктр = 1,2*0,7 + 0,2 = 1,4;

Ксз - коэффициент, учитывающий степень сосредоточенности заряда в скважине: Ксз = 1,1;

Ку - коэффициент, учитывающий влияние объема взрываемой горной породы:

Ку = ![]() , при Ну≤15 м;

, при Ну≤15 м;

где: Ну – высота уступа: Ну = 10 м;

Ку = ![]() = 1,2;

= 1,2;

Коп – коэффициент, учитывающий число свободных поверхностей принимаем характерным для короткозамедленного многорядного взрывания:

Коп = 3,5;

qп = 24,5*1,2*1,47*1,4*1,1*1,2*5,5 = 232,9 г/м3;

Определяем глубину скважины по формуле:

Lс = Hу/sinβ + lп, м; (3.5) [II]

где: β – угол наклона скважины к горизонту: β = 90°;

lп – перебур скважины ниже отметки подошвы уступа:

lп = (10÷15)*dскв, м;

где: dскв – диаметр скважины, dскв = 0,243 м:

lп = 10*0,243 = 2,43 м;

Lс = 10/1 + 2 = 12 м;

Определяем длину забойки по формуле:

lзаб = (20÷35)*dскв, м; (3.6)[II]

lзаб = 25*0,243 = 6 м;

Определяем длину заряда по формуле:

lзар = Lc - lзаб, м; (3.7)[II]

lзар = 12 – 6 = 6 м;

Определяем вместимость скважины по формуле:

ρ = π*dc2*Δ/4, кг/м; (3.8)[II]

где: Δ – плотность заряжания ВВ в скважине: при ручном заряжании Δ = 900…1000 кг/м3;

ρ = 3,14*0,2432*1000/4 = 46,3 кг/м;

Определение линии наименьшего сопротивления:

Исходя из качественной проработки подошвы уступа, величина линии наименьшего сопротивления по подошве уступа определяется по формуле С.А. Давыдова:

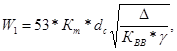

м; (3.9)[II]

м; (3.9)[II]

где: Кm – коэффициент, учитывающий трещеноватость породы в массиве:

Кm = 1,1;

![]() = 8,2 м;

= 8,2 м;

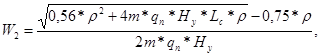

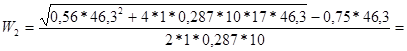

Исходя из условия достижения требуемой степени дробления породы, линия наименьшего сопротивления по подошве уступа составит:

м; (3.10)[II]

м; (3.10)[II]

10,8 м

10,8 м

Исходя из условий обеспечения безопасного обуривания уступа (только при вертикальных скважинах), величина линии наименьшего сопротивления по подошве уступа определяется по формуле:

![]() м; (3.11)[I]

м; (3.11)[I]