Проходка конвейерной выработки на шахте Новодонецкая

tзах = 46,62 × 1,0= 46,62мин

Расчет трудоемкости крепления выработки

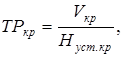

Находим общую трудоемкость крепления выработки на всю смену в человеко-сменах по формуле

где Vкр = 7 – объем работ по креплению рам;

Нуст.кр – норма выработки, установленная на крепление рам,

![]()

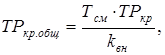

Находим общую трудоемкость крепления в человеко-минутах с учетом планируемого коэффициента выполнения нормы по формуле:

где Тсм = 360 мин – продолжительность смены.

![]()

Определяем трудоемкость крепления, совмещаемую с работой комбайна при условии занятости на креплении двух человек по формуле:

![]()

Находим трудоемкость крепления, не совмещенную с работой комбайна.

![]()

Находим продолжительность установки одной рамы в минуту

![]()

Определяем продолжительность работ по выемке горной массы и креплению одной заходки (2рамы)

![]()

Продолжительность основных процессов в минутах на всю смену составляет

![]()

Находим время, оставшееся в конце смены по формуле

![]()

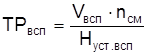

Расчет продолжительности вспомогательных процессов

Продолжительность любого вспомогательного процесса определяется по формуле

гдеТРвсп – трудоемкость любого вспомогательного процесса, чел-см;

nчел – число человек, принятых на выполнение данного процесса, чел;

где Нуст.всп. – установленная норма любого вспомогательного процесса;

Vвсп – объем работ любого вспомогательного процесса.

Трудоемкость крепления водоотливной канавки

![]()

где Нвыр.кан. = 23,8 [ 5, с97 ]

k = 0,5 – учитывает железобетонный желоб

Продолжительность крепления канавки

![]()

Трудоемкость настилки рельсового пути

ТРнрп = ![]()

Продолжительность настилки рельсового пути

![]()

2.9.5 Краткое описание работ по сменам с расстановкой рабочих

В первую ремонтно-подготовительную смену выходит 1МГВМ VI разряда и 5 человек ремонтных слесарей V разряда,4 проходчика, кроме того 2 ГРП III разряда.

В начале смены звено 4 проходчиков в течение 130минут настилают рельсовый путь, затем 39 минут крепят водоотливную канавку, после этого, отдохнув 20 минут занимаются ремонтом оборудования.

В каждую проходческую смену выходит звено проходчиков из 6человек, 1 МГВМ и дежурный электрослесарь.

В начале смены в течение 10 минут машинист комбайна с помощником осматривают комбайн, меняют зубки и смазку по мере надобности, остальные проходчики готовят рабочие места. Затем машинист комбайна, убедившись, что возле комбайна нет людей, подает звуковой сигнал и включает комбайн, помощник следит за кабелями и шлангом орошения. Машинист комбайна занимается его управлением, один проходчик помогает ему, еще один из проходчиков находится на перегружателе комбайна, следит за погрузкой горной массы, разбивая куски породы. Четыре проходчика занимаются затяжкой боков ранее установленных рам, подносят затяжку. На одну заходку уходит 46,62мин. Затем при остановленном комбайне все звено проходчиков ставит две рамы, затягивая при этом кровлю железобетонными затяжками, а МГВМ при этом занимается обслуживанием комбайна в течение 51,2 мин. За смену выполняется 3,5 заходки и устанавливается 7 рам. В конце смены звено в течение 8 минут занято зачисткой выработки и сдачей смены.

3. Проветривание тупикового забоя

Учитывая опасность шахты по метану и взрывам угольной пыли, принимаем нагнетательный способ проветривания с помощью вентилятора местного проветривания (ВМП).

Вентилятор располагаем на свежей струе, на расстоянии не ближе 10м от исходной струи, чтобы не было рециркуляции воздуха – захвата исходящей струи.

Принимаем гибкий вентиляционный трубопровод диаметром 800мм

3.1 Расчёт расхода воздуха

Рассчитаем расход воздуха по метановыделению.

Qзсн4 = , м3 / мин

, м3 / мин

где Iз - метановыделение в призабойную часть выработки из стенок и отбитого угля, м3 / мин

с – допустимая концентрация метана на исходящей с=1%

с0 – концентрация метана на свежей струе. Принимаем

с0 = 0,1 %

Qзсн4 = ![]() м3/мин

м3/мин

Рассчитаем количество воздуха по минимально допустимой скорости воздушной струи

Qзmin = 60 × Sсв × Vmin = 60 × 12,8 × 0,25 = 192 м3/мин

гдеSсв = 12,8 м2 – площадь сечения в свету до осадки Vmin = 0,25 м/с [10]

Рассчитаем расход воздуха по тепловому фактору:

Qз = 20 × Sсв × Vmint = 20 × 12,8 × 0,5 = 128 м3/мин

гдеVmint – допустимая скорость по тепловому фактору, Vmint=0,5 м/с [10] (при влажности 80% и температуре 240С)

Рассчитаем количество воздуха по количеству людей работающих в забое:

Qзл = 6× nчел. = 6 × 12 =72 м3/мин

Для проветривания забоя принимаем большее из рассчитанных значений Qз = 245 м3/мин

3.2 Расчёт производительности вентилятора

Qвент = Qз × kут.тр. = 245 × 1,77 = 433 м3/мин = 7,2 м3/с

Где kут.тр. – коэффициент утечек воздуха в вентиляционном трубопроводе.

При длине L = 910м и Qз = 245 м3/мин, что равняется 4,08м3/с

kут.тр. = 1,77 [6, табл. 5]

3.3 Расчет депрессии вентилятора

Аэродинамическое сопротивление гибкого трубопровода в киломюргах рассчитывается по формуле:

Rтр = rтр (Lтр + 20dтр × n1 + 10dтр × n2),

где Lтр = 910 + 10 = 920 м – длина трубопровода;

dтр = 0,8 м – диаметр трубопровода;

n1 и n2 – число поворотов на 900 и 450. n1 = 1, n2 = 0;

rтр = 0,0161 кm/м – удельное сопротивление трубопровода

Rтр = 0,0161 (+ 20×0,8×1) = 20,06 кm

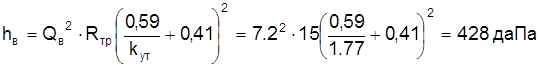

Давление вентилятора в декапаскалях определяется по формуле:

По значению Qвент., длине выработки принимаем вентилятор типа ВМ–8.

- подача 140 ¸540 м3/мин

- давление 540 ¸100 даПа

- мощность двигателя 18,5 кВт

4. ЭЛЕКТРОСНАБЖЕНИЕ УЧАСТКА

4.1 Выбор напряжений

В соответствии с требованиями ПБ принимаем следующие величины напряжений на участке: