Контроль качества геофизического исследования скважин

Этап 3 – поверка на базе перед выездом на скважину.

Цель этого этапа – оперативный контроль работоспособности и устойчивости основных метрологических параметров аппаратуры.

Содержание работ.

1. Поверка по одному значению измеряемого параметра или его аналогу одной из метрологических характеристик аппаратуры, например, коэффициента преобразования.

2. Проверка линейности измерительной системы.

3. Проверка работы встроенных (или автономных) калибраторов-имитаторов.

4. Получение исходных данных для масштабирования диаграмм.

Техническое оснащение.

Образцовые средства измерений (однозначные поверочные установки, меры, калибраторы-имитаторы). Измерения выполняются в целом для всей измерительной системы, включающей скважинный прибор, кабель, наземную измерительную панель, устройства для регистрации и визуализации данных каротажа.

Управленческие решения.

1. Результаты поверки положительные, разрешается выезд на скважину.

2. Аппаратура нуждается в незначительном ремонте.

3. Поверяемых комплекс аппаратуры неработоспособен либо имеет искажённые метрологические параметры. Неисправная аппаратура заменяется на экземпляр, прошедший периодическую поверку и удовлетворяющий требованиям этапа 3. Неисправная аппаратура возвращается на базу для проведения периодической поверки.

Этап 4 – первичная калибровка на скважине.

Цель этапа – оперативный контроль пригодности аппаратуры для проведения исследования в скважине.

Содержание работ.

1. Проверка работоспособности всей измерительной системы, в том числе и встроенных калибраторов (стандарт-сигнала).

2. Поверка чувствительности (коэффициента преобразования) системы от внешнего источника информационного сигнала; проверка цены условной единицы.

3. Масштабирование диаграмм.

Техническое оснащение.

Полевые калибраторы (имитаторы), встроенные источники стандарт-сигнала.

Управленческие решения.

1. Аппаратура исправна, стандартна и стабильна. Можно проводить каротаж.

2. Изменился один из параметров аппаратуры. Неисправность не устраняется настройкой. Производится замена аппаратуры на дубликат.

3. Измерительная система неисправна. Необходимо возвращение на базу.

Этап 5 – контроль параметров аппаратуры при спуске.

Цель этапа – контроль параметров измерительной системы, в том числе элементов управления и диагностики в динамическом режиме работы аппаратуры.

Содержание работ.

1. Проверка работы встроенных калибраторов-имитаторов и источников стандарт-сигнала.

2. Контроль параметров (режимов) измерений.

3. Контроль устойчивости работы измерительной системы (отсутствие искрений, выбросов, перерывов в записи).

Техническое оснащение.

Встроенные калибраторы-имитаторы, источники стандарт-сигнала, устройства диагностики и управления.

Управленческие решения.

1. Режимы измерений соответствуют допускам, можно проводить рабочие измерения.

2. Необходима повторная настройка аппаратуры.

3. Необходима замена аппаратуры на дубликат.

Этап 6 – контроль и оценка качества в процессе каротажа.

Цель этапа – текущий контроль параметров аппаратуры и оценка результатов измерений.

Содержание работ.

1. Периодическое или непрерывное измерение уровня стандарт-сигнала.

2. Наблюдение за показателем, характеризующим работу аппаратуры, и использованием бортовой ЭВМ, вычислителя или визуализирующего устройства.

3. Контрольные измерения: дискретные измерения в фиксированных точках разреза, повторные записи в пределах фиксированных интервалов.

4. Запись диаграммы качества: визуализация, индикация функционалов оценки качества.

Техническое оснащение.

Встроенные калибраторы, генераторы стандарт-сигнала, электронный осциллограф, дисплей.

Управленческие решения.

1. Результаты измерений соответствуют требованиям, предъявляемым к режимам измерений.

2. Измерения необходимо повторить.

Этап 7 – повторная калибровка на скважине.

Цель этапа – контроль стабильности параметров аппаратуры в процессе каротажа.

Содержание работ.

1. Проверка масштаба записи.

2. Проверка чувствительности измерительной системы.

3. Оперативная оценка качества измерений с выявлением, оцениванием аппаратурных погрешностей.

Управленческие решения.

1. Результаты измерений отвечают требованиям качества, измерения на скважине завершены.

2. Необходимо проведение повторного каротажа.

Этап 8 – входной контроль на базе.

Выполняются работы по программе этапа 7 специалистами ОТК или интерпретационной службы, оценивается техническое качество результатов измерений и устанавливается пригодность их для последующей интерпретации.

Этап 9 – полный контроль качества измерений.

Контроль качества результатов измерений, выполняемых интерпретационной службой, с элементами обработки, сравнительных сопоставлений с данными других измерений и оценкой пригодности для комплексной интерпретации.

VI. Дестабилизирующие факторы и методы стабилизации

Одна из важнейших функций зонда – приём и обработка сигнала. Главная идея приёма и обработки сигнала: сигнал, независимо от его частоты, сначала преобразовывается в сигнал с другой частотой, постоянной для данного типа приёмника, а затем уже на этой, как её называют, промежуточной частоте производится усиление.

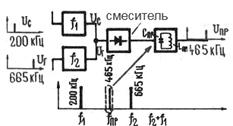

Рис. 6.1. Схема приёма сигнала.

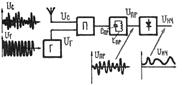

На антенну поступает сигнал UС, источник второго напряжения UГ – маломощный генератор, так называемый гетеродин, его частота ƒГ (рис. 6.1). Оба сигнала поступают на вход нелинейного элемента (смесителя) – на выходе получаем сигнал на промежуточной частоте. Эта промежуточная частота численно равна ƒПР = ƒГ – ƒС, если частота гетеродина выше частоты принимаемого сигнала, или будет равна ƒПР = ƒС – ƒГ, если частота гетеродина ниже частоты принимаемого сигнала. На выходе смесителя включён колебательный контур LПРCПР, настроенный на промежуточную частоту ƒПР. Далее, при прохождении сигнала через детектор, получаем искомую низкочастотную составляющую (рис. 6.2).

Рис. 6.2. Схема преобразования сигнала.

Схемы автогенераторов зависят от их назначения и особенностей частотного диапазона. К характеристикам генераторов относятся: частота генерации, максимально допустимая временнàя нестабильность основных параметров генератора, пределы регулировки. Технологический процесс регулировки автогенератора состоит из проверки монтажа, режимов питания, работоспособности схемы, наличия генерации по всему диапазону и отсутствия паразитной модуляции, а также проверки градуировки шкалы. Для настройки и подбора режима автогенератора измеряют его параметры. Для измерения высокочастотных напряжений автогенератора пользуются электронными вольтметрами, для измерения колебательного тока в цепи колебательного контура – высокочастотными миллиамперметрами, а для измерения частоты колебаний – гетеродинным волномером.