Основы проектирования и оборудования цеховРефераты >> Строительство >> Основы проектирования и оборудования цехов

Грузоподъемность кранов, обеспечивающих работу раздаточного пролета составляет 180/63/20.

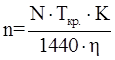

Количество кранов пролета n определяется из соотношения

,

,

где N – количество плавок по цеху за сутки, шт.(см.п.2.1.5) N = 49;

Tкр. – задолженность крана на одну плавку (время на каждую операцию крана), мин/пл.;

К – коэффициент, учитывающий неравномерность работы печей. Принимаем К = 1,3.

![]() – коэффициент использования крана, по нормам ГИПРОМЕЗа. Принимаем

– коэффициент использования крана, по нормам ГИПРОМЕЗа. Принимаем ![]() .

.

Задолженность ковша на холодный ремонт (Т2) складывается из следующих операций, мин.(см.п.3.3.2):

![]() мин.

мин.

Таким образом, общая продолжительность учтенных крановых работ составляет:

![]() , мин.

, мин.

Продолжительность неучтенных работ составляет 10 % от учтенных, т.е.

![]() , мин.

, мин.

Общая задолженность крана на одну плавку:

![]() , мин.

, мин.

![]() мин.

мин.

![]() мин.

мин.

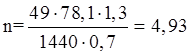

шт. Принимаем n = 5 шт.

шт. Принимаем n = 5 шт.

3.2.4 Определение производительности и основных параметров МНЛЗ

Годовая производительность МНЛЗ (т/год литых заготовок) рассчитывается по формуле

, (18)

, (18)

где М – масса плавки, т. Принимаем М = 100 т;

n – число плавок в серии при разливке методом «плавка на плавку» (при разливке одиночными плавками n = 1);

T1 – продолжительность разливки одной плавки, мин;

Т2 – продолжительность подготовки машины к приему следующей серии плавок (плавки), мин. Принимаем T2 = 50 мин;

КВ – выход годных литых заготовок (учитывает потери металла при разливке в виде обрези, брака, окалины, «козлов»);

Ф – фонд времени работы МНЛЗ, сут./год. Принимаем Ф = 330 сут.

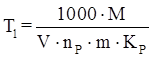

Продолжительность разливки одной плавки (T1) оценивается по формуле

, (19)

, (19)

где М – масса плавки, т;

V – нормативная скорость разливки, м/мин;

nP – количество ручьев. Принимаем nP = 4 шт.;

m – масса погонного метра заготовки, кг. Принимаем m = 700 кг;

КP – коэффициент, учитывающий непредвиденные потери времени при разливке: изменение скорости начала и конца разливки, выход из строя одного ручья и др. (для многоручьевых МНЛЗ принимается Кр < 0,9, для одноручьевой машины Кр = 1).

После расчета Т1 следует проверить, не превышает ли оно допустимое время пребывания металла в ковше, так как от выпуска до конца разливки температура расплава в ковше непрерывно понижается из-за тепловых потерь через футеровку и шлак, и при чрезмерно большой выдержке литейные свойства разливаемого металла ухудшаются или вообще теряются.

Скорость разливки (V) определяет как производительность машины, так и качество заготовок. С увеличением скорости возрастает производительность машины, но это сопровождается возрастанием осевой пористости литых заготовок. При высоких скоростях разливки увеличивается опасность разрыва тонкой твердой оболочки металла в кристаллизаторе.

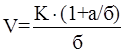

В отечественной практике для расчета нормативных скоростей разливки (м/мин) применяется формула, разработанная ЦНИИЧМ

, (20)

, (20)

где К – коэффициент, величина которого зависит от марки стали и вида литых заготовок [1, с. 34, таблица 8];

а – толщина слитка, м;

б – ширина слитка, м (при квадратном сечении слитка а = б).

м/мин.

м/мин.

мин.

мин.

Количество ручьев в МНЛЗ определяют исходя из обеспечения согласованности времени разливки с нормативной скоростью разливки. Согласно нормам технологического проектирования рекомендуется принимать в слябовых МНЛЗ не более двух ручьев, в сортовых – до восьми. Продолжительность подготовки МНЛЗ к приему следующей плавки (Т2) не должна превышать 60 мин.

При определении фонда времени (Ф) исходят из норм технологического проектирования, где продолжительность простоев на профилактических ремонтах принимается равной 8 ч в неделю, на планово-предупредительных ремонтах – 2 сут. в месяц, на капитальных – 12 сут. в год. Нормами предусматриваются потери времени при замене кристаллизаторов, секций вторичного охлаждения, при ликвидациях последствий прорыва металла и т.д. Общее количество простоев в течение года у слябовых машин составляет 74 сут., отсюда фонд времени работы Ф равняется: 365 – 74 = 291 сут.; простои сортовых машин составляют 65 сут. и фонд времени работы – 300 сут.

При создании новых высокопроизводительных автоматизированных МНЛЗ нормами принимается для слябовых машин фонд рабочего времени 320 сут., для сортовых – 330 сут.

Число плавок в серии (С) при разливке методом «плавка на плавку» зависит от соотношения продолжительности разливки одной плавки и интервала между выпусками стали из сталеплавильных агрегатов. Разливка сериями удается, если продолжительность разливки и интервалы между выпусками равны. В ЭСПЦ это достигается не всегда, во-первых, из-за характерного для ЭСПЦ разнообразного сортамента выплавляемых сталей и, во-вторых, из-за того, что продолжительность плавки даже в сверхмощных печах сейчас пока больше продолжительности разливки на МНЛЗ. В этих условиях относительно просто организовать совместную работу двух печей, выплавляющих одинаковую марку стали, для серии из трех плавок. Значительно сложней в таком же цехе организовать серии из четырех плавок. Впрочем, в специализированных цехах, оснащенных тремя-четырьмя печами, сортамент которых неширок, например, ЭСПЦ ОЭМК, ориентированный на производство шарикоподшипниковой стали, удается разливать сериями по 10 плавок и более.

Выход годных заготовок (КВ) представляет собой отношение массы годных литых заготовок к массе разлитого жидкого металла

, (21)

, (21)

где П – отходы металла при разливке, образующиеся за счет головной и хвостовой обрези, скрапа в промковше, потерь при газорезке слитка на мерные заготовки, окисления поверхности слитка и, наконец, за счет аварийного скрапа.

Определим выход годных заготовок при разливке плавки массой 100 т на четырехручьевой машине, отливающей заготовки сечением 300x300 мм.

Длину головной обрези на один ручей принимаем равной 300 мм, тогда масса головной обрези на плавку составит: 0,34 - 700 = 840 кг, здесь 700 – масса (кг) погонного метра заготовки сечением 300x300.

Длину хвостовой обрези с учетом усадки металла в конце кристаллизации принимаем равной 700 мм, тогда масса хвостовой обрези на одну плавку составит: 0,7·4·700 = 1960 кг.