Основы проектирования и оборудования цеховРефераты >> Строительство >> Основы проектирования и оборудования цехов

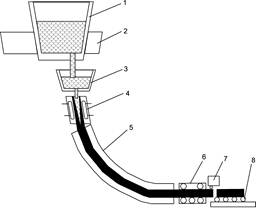

Участок ремонта ковшей размещается в специальном отапливаемом помещении рядом с главным корпусом. Разливка стали, осуществляется на МНЛЗ радиального типа (рисунок 8). Из сталеразливочного ковша 2, установленного на подъемно-поворотный стенд 1, металл заливается в промежуточный ковш 3, на котором установлены стопора для регулирования подачи металла в кристаллизатор 4. Заготовка с затвердевшей оболочкой вытягивается из кристаллизатора тянущими валками 6, проходит через поддерживающие ролики в зону вторичного охлаждения 5 и попадает на машину газовой резки 7 для порезки на мерные длины. Затем заготовки по рольгангам 8 передаются в термо-зачистное отделение.

Рисунок 8 – Схема радиальной машины непрерывного литья заготовок.

2. Специальная часть

Внепечная обработка стали начала активно применяться в 60-х годах, главным образом для повышения производительности дуговых печей и конверторов, позволяя вынести часть процессов рафинирования из этих агрегатов в ковш. Оказалось, однако, что внепечной обработкой можно существенно улучшить качество стали – механические свойства, корроззионную стойкость, электротехнические показатели и др Более того, можно получить сталь с принципиально новыми свойствами. Внепечное рафинирование в зависимости от применяемых методов позволяет успешно решать следующие задачи:

1. Обезуглероживать металл до весьма низкой концентрации углерода – достигается обработкой в вакууме, продувкой кислородом вместе с инертными газами.

2. Глубоко рафинировать металл от серы – достигается обработкой шлаком или введением в металл десульфурирующих добавок.

3. Производить раскисление с получением стали с малой загрязненностью неметаллическими включениями – достигается вакуумированием или обработкой порошками металлов и других материалов.

4. Удалять из металла водород – вакуумированием.

5. Получать металл необходимого состава с регулированием содержания раскислителей и легирующих элементов в узких пределах – вакуумированием, введением раскислителей и лигирующих при низком окисленном потенциале контактирующих с металлом шлаковой или газовой фаз.

6. Выравнивать состав и температуру продувки инертным газом, дополнительным нагревом в ковше.

Внепечное рафинирование осуществляют различными методами. Их использование соответственно требованиями, предъявляемые к конкретной стали, позволяет превратить дуговую печь и конвертер в агрегат по расплавлению шихты и получению полупродукта для окончательной внепечной обработки, обеспечить максимальную производительность этих агрегатов и создать оптимальные условия для поточного производства продукции высокого качества.

2.1 Вакуумная обработка стали в ковше

Вакуумирование стали в ковше является наиболее простым способом ее внепечной обработки вакуумом. Его осуществляют в установках, состоящих из вакуумной камеры и соединенной с ней вакуум проводами станции вакуумных насосов (рис.1).

При выпуске стали, предназначенной для вакуумирования в ковше, необходимо принять меры с целью попадания возможно меньшего количества шлака в ковш. Увеличение толщины слоя шлака в ковше вызывает повышение его гидростатического давления на металл и уменьшает эффект вакуумирования. Желательно, чтобы слой шлака в ковше не превышал 25 мм. Попадания окислительного шлака в ковш с металлом следует вообще избегать, так как в восстановительных условиях вакуумной камеры возможно восстановление фосфора в сталь.

Рисунок 1. Схема установок вакуумирования в ковше: а - без принудительного перемешивания, б — с электромагнитным перемешиванием: 1 — ковш с металлом, 2 - вакуумная камера, 3 - крышка вакуумной камеры, 4 - смотровое окно, 5 - люк для раскислителей и легирующих, 6- индуктор

Сталеразливочные ковши, в которых производят вакуумную обработку, футеруют обычным шамотным кирпичом.

Для вакуумирования стали ковш с металлом устанавливают в вакуумной камере, которую герметически закрывают крышкой. С понижением давления в камере происходит процесс дегазации стали, вызывающий перемешивание металла и шлака выделяющимися пузырьками газа. электросталеплавильный цех печной оборудование

При вакуумировании нераскисленной стали происходит удаление и кислорода из металла вследствие взаимодействия его с углеродом с образованием СО. Это оказывает влияние и на эффективность дегазации, так как всплывающие пузырьки СО вызывают возникновение эффекта кипения. Кроме того, пузырьки СО экстрагируют из металла водород, интенсифицируя его удаление.

Улучшить результаты вакуумной обработки стали в ковше и обеспечить возможность эффективного вакуумирования больших масс стали можно, применяя принудительное перемешивание металла. В результате перемешивания верхний слой, где и протекают процессы вакуумной обработки, непрерывно сменяется новыми порциями стали, и эффект вакуумирования распространяется на весь объем металла в ковше. При этом создается также возможность вакуумирования нераскисленной стали с последующей присадкой раскислителей в ковш, где они в результате перемешивания равномерно распределяются в объеме металла. Для повышения эффективности вакуумирования в ковше применяют электромагнитное перемешивание и продувку металла инертными газами. Вакуумную обработку стали с электромагнитным перемешиванием ведут на установках, оборудованных индукторами для создания движущегося магнитного потока (рис. 16).

При вакуумной обработке в ковше с перемешиванием наиболее интенсивно удаляется из металла водород. При остаточном давлении 13-130 Па удаляется 55-75% всего водорода из металла, причем больше водорода удаляется при большем исходном содержании его в металле и при обработке нераскисленной стали. В результате вакуумирования содержание водорода может быть понижено, что делает сталь нечувствительной к образованию флокенов — дефекта, недопустимого в стальных изделиях. Таким образом, вакуумирование устраняет необходимость проведения специальной противофлокенной термической обработки.

В процессе вакуумной обработки металл охлаждается. Это вызывает необходимость перегрева стали в печи на 40-70 °С, т.е. нагрева ее до температуры на 150-180 С° выше температуры ликиидус.

Для получения очень низкого содержания углерода в стали при вакуумировании в ковше разработан способ вакуум-кислородного обезуглероживания. Процесс ведут в ковше, установленном в вакуум-камере. Внутри камера имеет защитную футеровку из шамота, что позволяет вести продувку металла кислородом. В днище ковша устанавливают пористую пробку для продувки аргоном. Продувку кислородом производят через вводимую сверху водоохлаждаемую фурму. Для обеспечения достаточного вакуума в условиях выделения при продувке кислородом значительного количества газов требуются вакуумные насосы повышенной мощности.

Ковш со сталью, содержащей 0,3-0,5% углерода, помещают и вакуумную камеру и после создания вакуума, начинают продувку кислородом, поддерживая разрежение на уровне не более 5 кПа и продувая снизу аргоном. После окончания окислительного периода металл в вакууме раскисляют кремнием и алюминием, продолжая продувку аргоном. Образование при продувке шлака из оксидов железа и вводимой в ковш извести в условиях перемешивания аргоном способствует десульфурации. Одновременная продувка кислородом и аргоном в вакууме обеспечивает получение низкого содержания углерода (не более 0,01%) при малом угаре легирующих. Сталь содержит мало водорода и азота. Ввиду выделения экзотермического тепла реакций окисления во время продувки кислородом происходит нагрев металла, что устраняет необходимость его перегрева в печи.