По автоматизации производственных процессовРефераты >> Программирование и компьютеры >> По автоматизации производственных процессов

Такого рода установку даже для прессовых соединений, так как вводимая в отверстие деталь при этом не сможет войти в трехгранное отверстие плиты, на которой осуществляется сборка (запрессовка). Устройство механизма, управляющего движением центрирующего штифта, должно быть таким, чтобы гарантировать обязательный вывод штифта после сопряжения. Ориентировка по двум внутренним цилиндрическим поверхностям с параллельными осями может производиться либо двумя трехгранными штифтами, либо трехгранным и ромбическим.

Ориентировка по одной наружной и одной внутренней цилиндрической поверхностям с перпендикулярными (пересекающимися) осями производится так, что наружная поверхность ориентируется по призме, а внутренняя по трехгранному штифту

При этом наружная цилиндрическая поверхность, в общем случае, будет лежать только на одной стороне призмы, что допустимо.

Ориентация пластины по плоскостям производится либо по трем жестким упорам двумя толкателями, либо, что более удобно, по двум упорам одним самоустанавливающимся толкателем

|

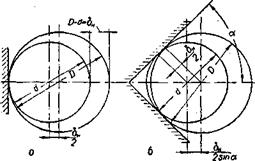

Рисунок 1Двойная ориентация планы с двумя отверстиями. |

Ориентация по одной плоскости и по одной наружной цилиндрической поверхности может производиться по неподвижной призме и плоскому толкателю либо по плоскому упору и призматическому толкателю. Первый способ установки является менее точным, но конструктивно более удобным.

Ориентация по одной плоскости и одной внутренней цилиндрической поверхности производится по трехгранной призме и упору .

В ряде случаев ориентацию .деталей или собранных подузлов приходится разбивать на два этапа: а) предварительная установка и б) окончательное центрирование. В качестве примера можно привести ориентацию пластины.

:Этап предварительной установки •будет заключаться в перемещении пластины от питательного лотка или магазина к месту сборки плоским толкателем без точной установки ее. При этом пластина должна занять такое положение, при котором заточенные на конус концы центрирующих штифтов обязательно зайдут в отверстие пластины. Окончательная, точная ориентировка или центрирование пластины осуществляется по двум отверстиям центрирующими штифтами.

ОТНОСИТЕЛЬНАЯ ОРИЕНТАЦИЯ ДЕТАЛЕЙ

До сих пор рассматривались способы ориентации отдельных деталей независимо друг от друга. Перейдем теперь к анализу ориентации деталей друг относительно друга и условий беспрепятственного сопряжения их.

Устройства автоматического контроля. Контрольные автоматы классификация по назначению.

Разработка новых высокопроизводительных методов и все шире внедряющаяся автоматизация технологических процессов обработки деталей машин привели к существенному снижению трудоемкости их изготовления. Производительность процессов контроля пока растет медленнее. Увеличивается количество контролеров. Контроль становится фактором, сдерживающим рост производительности труда на машиностроительных заводах.

Повышение требований к качеству продукции, точности изготовления деталей машин выбывает необходимость повышения точности их измерений (контроля). Следовательно, задача роста производительности труда и качества продукции в машиностроении неразрывно связаны с повышением производительности и точности процессов контроля. Решение этих задач возможно лишь путем автоматизации контроля.

В устройствах автоматического контроля процесс получения и обработки информации об объекте контроля автоматизирован, т. е. совершается по заданной программе без участия человека. Результаты контроля используются для приведения в действие исполнительных органов автоматических систем. Внедрение автоматического контроля наряду с повышением производительности и сокращением количества контролеров приводит к устранению субъективных погрешностей, что повышает объективность, точность контроля и качество продукции.

Контроль является неотъемлемой и важной частью технологического процесса. Основное назначение технического контроля во всех его разновидностях — следить за ходом технологического процесса, регулируя качество продукции. Контроль выявляет нарушения нормального хода процесса, проявляющиеся в выходе контролируемых параметров объектов контроля за установленные границы. На основе информации, полученной по результатам контроля, производится подналадка, т. е. регулируется ход процесса.

Рабочий на токарном или шлифовальном станках периодически проверяет текущий размер детали при работе методом пробных проходов и в зависимости от результатов контроля устанавливает инструмент для получения заданного окончательного размера.

При работе по методу настроенного станка рабочий и наладчик периодически проверяют размеры обработанных на станке деталей и при необходимости вносят изменения в его настройку.

Контрольные операции, предписанные технологическим процессом, производятся персоналом отделов технического контроля в контрольных пунктах либо после выполнения данной операции (операционный контроль), либо после окончательного изготовления детали (окончательный контроль). В зависимости от стабильности технологического процесса и предъявляемых требований контроль может быть стопроцентным или выборочным.

Информация, полученная в результате контроля параметров процесса, передается для осуществления под наладки процесса через различные промежутки времени в зависимости от формы и, места контроля в технологическом процессе. Промежуток времени, протекающий от момента выхода параметра детали, обрабатываемой на станке, за установленные пределы до момента наладки станка по результатам информации, полученной при контроле, назовем периодом под наладки.

Повышение уровня автоматизации оборудования и контроля привело к созданию металлорежущих станков с автоматической под наладкой по результатам контроля детали сразу после прекращения обработки. В этих станках регулирование процесса обработки производится автоматически и период под наладки становится минимальным, так как 4 » 0, весьма малы.

В рассмотренных примерах расположение средств контроля в технологическом процессе и способ передачи информации, полученной в результате контроля и использования ее для регулирования процесса, различны.

По указанным признакам автоматические средства контроля можно разделить на средства пассивного (приемочного) и активного (управляющего) контроля.

Средства пассивного автоматического контроля производят приемку и разбраковку (рассортировку) деталей с большим сдвигом во времени после их изготовления. Они отделяют бракованные детали, не допуская их проникновения на сборку, и обеспечивают таким способом качество продукции. Средства пассивного контроля не воздействуют непосредственно на ход технологического контроля. Полученная информация используется для регулирования процесса при значительной величине периода под наладки. Пассивный контроль не предупреждает появление брака.