Конструкции абсорберов

Таким образом, пластинчатые тарелки работают так, что в отличие от тарелок других конструкций жидкость является дисперсной фазой, а газ — сплошной, и контактирование жидкости и газа осуществляется на поверхности капель и брызг. Описанный гидродинамический режим газожидкостной дисперсной системы на контактной тарелке может быть определен как капельный или капельно-брызговой.

Этот режим позволяет резко повысить нагрузки по жидкости и газу в колоннах с пластинчатыми тарелками.

Помимо работы пластинчатых тарелок в интенсивном капельном режиме к числу их достоинств относятся: низкое гидравлическое сопротивление, возможность работы с загрязненными жидкостями, низкий расход металла при их изготовлении. На тарелках этого типа уменьшается продольное перемешивание жидкости, что приводит к увеличению движущей силы массопередачи. Недостатками пластинчатых тарелок являются: трудность отвода и подвода тепла, снижение эффективности при небольших расходах жидкости. В настоящее время разработан ряд других конструкций тарелок с однонаправленным движением жидкости и газа, описание которых приводится в специальной литературе.

Колонны с тарелками без сливных устройств (рис. Х1-25). В тарелке без сливных устройств газ и жидкость проходят через одни и те же отверстия или щели. На тарелке одновременно с взаимодействием жидкости и газа путем барботажа происходит сток части жидкости на нижерасположенную тарелку — «проваливание» жидкости. Поэтому тарелки такого типа обычно называют провальными. К ним относятся дырчатые, решетчатые, трубчатые и волнистые тарелки.

Распыливающие абсорберы

В абсорберах этого типа тесный контакт между фазами достигается путем распыливания или разбрызгивания различными способами жидкости в газовом потоке.

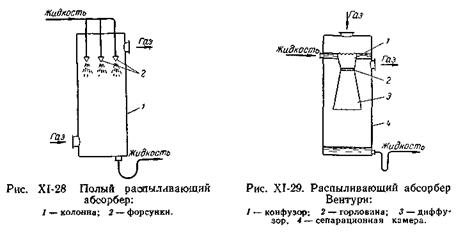

Полый распыливающий абсорбер (рис.XI-28) представляет собой колонну, в верхней части корпуса 1 которой имеются форсунки 2 для распыливания жидкости (главным образом механические). В распыливающих абсорберах объемные коэффициенты массопередачи быстро снижаются по мере удаления от форсунок вследствие коалесцениции капель и уменьшения поверхности фазового контакта. Поэтому оросители (форсунки) в этих аппаратах обычно устанавливают на нескольких уровнях.

К достоинствам полых распыливающих абсорберов относятся: простота устройства, низкое гидравлическое сопротивление, возможность работы с загрязненными газами, легкость осмотра, очистки и ремонта. Недостатки этих аппаратов: невысокая эффективность, значительный расход энергии на распыление жидкости, трудность работы с загрязненными жидкостями, необходимость подачи больших количеств абсорбента для увеличения количества капель и соответственно –– поверхности контакта фаз, низкие допустимые скорости газа, значения которых ограничены уносом капель жидкости.

Распыливающие абсорберы применяются главным образом для поглощения хорошо растворимых газов, т.к. вследствие высокой относительной скорости фаз и турбулизации газового потока коэффициенты массоотдачи в газовой фазе (bг) в этих аппаратах достаточно высоки.

Значительно более эффективными аппаратами являются прямоточные распыливающие абсорберы, в которых распыленная жидкость захватывается и уносится газовым потоком, движущимся с большой скоростью (20-30 м/сек и более), а затем отделяется от газа в специальной камере. К аппаратам такого типа относится абсорбер Вентури (рис.XI-29), основной частью которого является труба Вентури. Жидкость поступает в конфузор 1 трубы, течет в виде пленки и в горловине 2 распыливается газовым потоком. Далее жидкость выносится газом в диффузор 3, в котором постепенно снижается скорость газа, и кинетическая энергия газового потока переходит в энергию давления с минимальными потерями. Сепарация капель происходит в камере 4.

К распыливающим относятся также механические абсорберы, в которых разбрызгивание жидкости производится с помощью вращающихся устройств, т.е. с подводом внешней энергии для образования возможно большей поверхности контакта фаз между газом и жидкостью.

Механические абсорберы компактнее и эффективнее распыливающих абсорберов других типов. Однако они значительно сложнее по устройству и требуют больших затрат энергии на осуществление процесса.

Во многих случаях в системах газ –– жидкость для диспергирования одной фазы в другой оказывается достаточным использование энергии потока газа, взаимодействующего с жидкостью, и подвод внешней энергии для этой цели нецелесообразен.

Список литературы

Касаткин А.Г. «Основные процессы и аппараты химической технологии»; изд. «Химия», М., 1971.