Страница

2

Первый режим –– пленочный –– наблюдается при небольших плотностях орошения и малых скоростях газа. Количество задерживаемой в насадке жидкости при этом режиме практически не зависит от скорости газа.

Второй режим –– режим подвисания. При противотоке фаз вследствие увеличения сил трения газа о жидкость на поверхности соприкосновения фаз происходит торможение жидкости газовым потоком. В результате этого скорость течения жидкости уменьшается, а толщина ее пленки и количество удерживаемой в насадке жидкости увеличиваются. В режиме подвисания с возрастанием скорости газа увеличивается смоченная поверхность насадки и соответственно –– интенсивность процесса массопередачи. В режиме подвисания спокойное течение пленки нарушается: появляются завихрения, брызги, т.е. создаются условия перехода к барботажу. Все это способствует увеличению интенсивности массообмена.

Третий режим –– режим эмульгирования –– возникает в результате накопления жидкости в свободном объеме насадки. Накопление жидкости происходит до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке. При этом наступает обращение или инверсия фаз (жидкость становится сплошной фазой, а газ –– дисперсной). Образуется газо-жидкостная дисперсная система, по внешнему виду напоминающая барботажный слой (пену) или газо-жидкостную эмульсию. Режим эмульгирования начинается в самом узком сечении насадки, плотность засыпки которой, как указывалось, неравномерна по сечению колонны. Путем тщательного регулирования подачи газа режим эмульгирования может быть установлен по всей высоте насадки. Гидравлическое сопротивление колонны при этом резко возрастает.

Режим эмульгирования соответствует максимальной эффективности насадочных колонн, прежде всего за счет увеличения поверхности контакта фаз, которая в этом случае определяется не только (и не столько) геометрической поверхностью насадки, а поверхностью пузырьков и струй газа в жидкости, заполняющей весь свободный объем насадки. Однако при работе колонны в таком режиме ее гидравлическое сопротивление относительно велико.

В режимах подвисания и эмульгирования целесообразно работать, если повышение гидравлического сопротивления не имеет существенного значения (например, в процессах абсорбции, проводимых при повышенных давлениях). Для абсорберов, работающих при атмосферном давлении, величина гидравлического сопротивления может оказаться недопустимо большой, что вызовет необходимость работать в пленочном режиме. Поэтому наиболее эффективный гидродинамический режим в каждом конкретном случае можно установить только путем технико-экономического расчета.

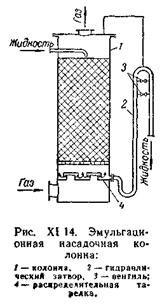

В обычных насадочных колоннах поддержание режима эмульгирования представляет большие трудности. Имеется специальная конструкция насадочных колонн с затопленной насадкой, называемых эмульгационными (рис.XI-14). В колонне 1 режим эмульгирования устанавливают и поддерживают с помощью сливной трубы, выполненной в виде гидравлического затвора 2. Высоту эмульсии в аппарате регулируют посредством вентилей 3. Для более равномерного распределения газа по сечению колонны в ней имеется тарелка 4. Эмульгационные колонны можно рассматривать как насадочные лишь условно. В этих колоннах механизм взаимодействия фаз приближается к барботажному.

Пределом нагрузки насадочных абсорберов, работающих в пленочном режиме, является точка эмульгирования, или инверсия. В обычных насадочных колоннах пленочный режим неустойчив и сразу переходит в захлебывание. Поэтому эту точку называют точкой захлебывания насадочных колонн. С увеличением скорости орошения снижается предельная скорость газа. В точке инверсии скорость газа уменьшается также с увеличением вязкости жидкости и снижением ее плотности. При одинаковых расходах газа и жидкости скорость газа, соответствующая точке инверсии, выше для более крупной насадки.

Четвертый режим –– режим уноса, или обращенного движения жидкости, выносимой из аппарата газовым потоком. Этот режим на практике не используется.

Выбор насадок. Для того чтобы насадка работала эффективно, она должна удовлетворять следующим основным требованиям: 1) обладать большой поверхностью в единице объема; 2) хорошо смачиваться орошаемой жидкостью; 3) оказывать малое гидравлическое сопротивление газовому потоку; 4) равномерно распределять орошающую жидкость; 5) быть стойкой к химическому воздействию жидкости и газа, движущихся в колонне; 6) иметь малый удельный вес; 7) обладать высокой механической прочностью; 8) иметь невысокую стоимость.

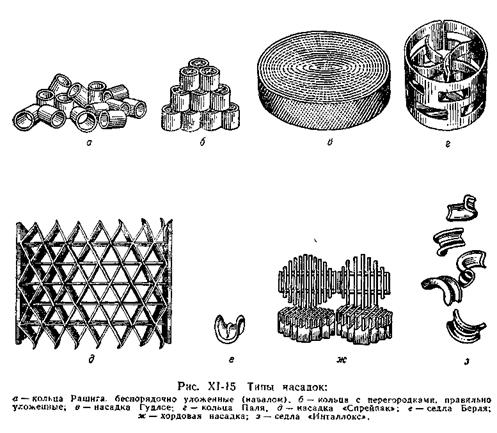

Насадок, полностью удовлетворяющих всем указанным требованиям, не существует, т.к., например, увеличение удельной поверхности насадки влечет за собой увеличение гидравлического сопротивления аппарата и снижение предельных нагрузок. В промышленности применяют разнообразные по форме и размерам насадки (рис.XI-15), которые в той или иной мере удовлетворяют требованиям, являющимся основными при проведении конкретного процесса абсорбции. Насадки изготавливают из разнообразных материалов (керамика, фарфор, сталь, пластмасса и др.), выбор которых диктуется величиной удельной поверхности насадки, смачиваемостью и коррозионной стойкостью.

В качестве насадки используют также засыпаемые навалом в колонну куски кокса или кварца размерами 25-100 мм. Однако вследствие ряда недостатков (малая удельная поверхность, высокое гидравлическое сопротивление и др.) кусковую насадку в настоящее время применяют редко.

Широко распространена насадка в виде тонкостенных керамических колец высотой, равной диаметру (кольца Рашига), который изменяется в пределах 15-150 мм. Кольца малых размеров засыпают в абсорбер навалом. Большие кольца (размерами не менее 50´50 мм) укладывают правильными рядами, сдвинутыми друг относительно друга. Этот способ заполнения аппарата насадкой называют загрузкой в укладку, а загруженную таким образом насадку –– регулярной. Регулярная насадка имеет ряд преимуществ перед нерегулярной, засыпанной в абсорбер навалом: обладает меньшим гидравлическим сопротивлением, допускает большие скорости газа. Однако для улучшения смачивания регулярных насадок необходимо применять более сложные по конструкции оросители. Хордовая деревянная насадка обычно используется в абсорберах, имеющих значительный диаметр. Основное ее достоинство –– простота изготовления, недостатки –– относительно небольшая удельная поверхность и малый свободный объем.

За последние годы стали применяться спиральные насадки, выполненные из металлических лент и проволоки, различные металлические сетчатые насадки, а также насадки из стеклянного волокна.

При выборе размеров насадки следует учитывать, что чем больше размеры ее элемента, тем выше допустимая скорость газа (и соответственно –– производительность абсорбера) и ниже его гидравлическое сопротивление. Общая стоимость абсорбера с насадкой из элементов больших размеров будет ниже за счет уменьшения диаметра аппарата, несмотря на то, что его высота несколько увеличится по сравнению с высотой аппарата, имеющего насадку меньших размеров (вследствие снижения величины удельной поверхности насадки и интенсивности массопередачи).