Буровые установки глубокого бурения

Противовыбросовое подводное оборудование устанавливается на морское дно после постановки БС на точку бурения, оно связано с устьем скважины с помощью водоотделяющей колонны с дивертором, двух шарнирных соединений и телескопического соединения для компенсации вертикальных и горизонтальных перемещений бурового судна в процессе строительства скважины.

Основным фактором, влияющим на выбор типа плавучих буровых средств, является глубина моря на месте бурения. До 1970 г самоподъемные буровые установки использовались для бурения скважин при глубинах 15—75 м, в настоящее время — до 120 м и более Плавучие установки полупогружного типа с якорной системой удержания над устьем бурящейся скважины применяются для производства геологоразведочных работ при глубинах акваторий до 200—300 м и более.

Буровые суда, благодаря более высокой маневренности и скорости перемещения, большей автономности по сравнению с ППБУ, используются при бурении поисковых и разведочных скважин в отдаленных районах при глубинах акваторий до 1500 м и более. Имеющиеся на судах большие запасы расходных материалов, рассчитанные на 100 дней работы установки, обеспечивают успешное бурение скважин, а большая скорость передвижения судна — быструю их перебазировку с пробуренной скважины на новую точку В отличие от ППБУ для БС имеются большие ограничения в работе в зависимости от волнения моря Так, при бурении вертикальная качка буровых судов допускается до 3,6 м, а для ППБУ — до 5 м. Так как ППБУ обладает большей остойчивостью (за счет погружения нижних понтонов на расчетную глубину) по сравнению с буровыми судами, то вертикальная качка ППБУ составляет 20—30 % от высоты волны. Таким образом, бурение скважин с ППБУ осуществляют при значительно большем волнении моря, чем при бурении с БС. К недостаткам полупогружной плавучей буровой установки можно отнести малую скорость передвижения с пробуренной скважины на новую точку.

В мировой практике бурения большое значение уделяется вопросам классификации ПБС. По способу установки над скважиной в процессе бурения их подразделяют:

• на опирающиеся при бурении на морское дно (плавучие буровые установки самоподъемного и погружного типов);

• производящие бурение в плавучем состоянии (полупогружные буровые установки и буровые суда)

Самоподъемные плавучие буровые установки имеют большой корпус, запас плавучести которого обеспечивает буксировку установки к месту работы вместе с технологическим оборудованием, инструментом и необходимым запасом расходных материалов. При буксировке СПБУ опоры подняты, а на точке бурения они опускаются на дно и залавливаются в грунт. По этим опорам корпус установки поднимается на расчетную высоту над уровнем моря.

Оборудование и инструмент для бурения скважин

При бурении вращательным способом, как и сверлении отве стия в любом материале, необходимо, чтобы разрушающему и струменту (долоту, коронке, сверлу и т. п.) передавалось, во-пеп вых, вращательное движение, во-вторых, нагрузка, обеспечива ющая достаточный нажим на разрушаемый материал, а также бцщ созданы условия для удаления разрушенных частиц вещества (породы). Исходя из этого применяют оборудование для бурения скважин, состоящее из ротора, вертлюга с буровым шлангом, буровых насосов и силового привода. В случае если долота приводятся во вращение не с поверхности земли, а непосредственно на забое кроме перечисленного оборудования используют гидравлические забойные двигатели или электробуры.

Роторы применяют для передачи вращения колонне бурильных труб в процессе бурения, поддержания ее на весу при спускоподъёмных операциях и вспомогательных работах.

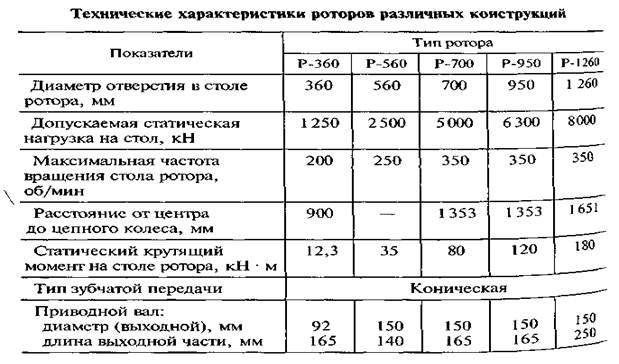

Ротор — это редуктор передающий вращение вертикально подвешенной колоне от горизонтального вала трансмиссии (табл. 2.10).

Станина ротора воспринимает и передает на основание все нагрузки возникающие в процессе бурения и при спускоподъемных операциях. Внутренняя полость станины представляет собой масляную ванну. На внешнем конце вала ротора, на шпонке, может цепное колесо или полумуфта карданного вала. Стол ротора 1 подшипниках качения. При отвинчивании долота или для предупреждения вращения бурильной колонны от действия неактивного момента ротор застопоривают защелкой или стопорным механизмом.

При передаче вращения ротору от двигателя через лебедку скорость вращения ротора изменяют при помощи передаточных механизмов лебедки или же путем смены цепных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев при роторном бурении применяют индивидуальный, т. е. не связанный с лебедкой, привод к ротору.

Вертлюг применяют для соединения талевой системы с бурильной колонной. Он обеспечивает, во-первых, вращение бурильной колонны, подвешенной на крюке, и, во-вторых, подачу через нее промывочной жидкости (табл. 2.11).

Все вертлюги имеют принципиально общую конструкцию. Вертлюг состоит из двух узлов — системы вращающихся и невращающихся деталей. Невращающуюся часть вертлюга подвешивают к подъемному крюку, а к вращающейся части вертлюга подвешивают бурильную колонну.

Для соединения с бурильным инструментом на нижний конец ствола вертлюга навинчивается переводник с левой резьбой. Подача промывочной жидкости от неподвижной нагнетательной линии к вертлюгу и далее к вращающимся бурильным трубам осуществляется при помощи гибкого резинового шланга (рукава).

Буровой шланг состоит из внутреннего резинового слоя, нескольких слоев прокладок из прорезиненной ткани с соответственным числом промежуточных слоев резины, металлических плетенок и наружного слоя резины (рис. 2.10).

В настоящее время применяют буровые шланги, рассчитанные на давление 32, 25, 20, 16 и 10 МПа. Буровые шланги выпускаются длиной от 10 до 18 м с условными внутренними диаметрами 63, 80 и 100 мм. Для очень высоких давлений используют металлические шланги, состоящие из отдельных секций, шарнирно соединенных друг с другом.

В последнее время за рубежом, особенно при бурении на море, используются силовые вертлюги (верхний вращатель). Верхний вращатель бурильной колонны уже давно используется при буре-

мелких скважин малого диаметра с передвижных буровых установок, где он установлен на подвижной траверсе, которая перемещается по вертикали при помощи гидроцилиндров. При бурении скважин на нефть и газ силовой вертлюг выполняет функции крюка, вертлюга, ротора, механических ключей. При его пользовании не нужна бурильная ведущая труба и шурф под нее, а также намного облегчается труд помощника бурильщика, поскольку элеватор механически подается в необходимую позицию. Вместо наращиваний одиночками можно наращивать бурильную колонну трёхтрубными свечами.

Основной недостаток существующих конструкций силовых вертлюгов - высокая стоимость. Они пока не нашли применения в нашей стране, да и за рубежом они используются не часто, главным образом при бурении скважин с морских оснований и горизонтальных скважин. Вместе с тем нельзя не отметить, что это перспективный механизм, который со временем займет достойное место в буровой технике.