Арка заднего колесаРефераты >> Технология >> Арка заднего колеса

1. Задание на контрольную работу

1.Изучить технологический процесс изготовления сварной конструкции «арка заднего колеса наружная пр./лев» по комплекту технической документации.

2.Ознакомиться с составом комплекта технической документации и с обозначениями на них.

3. Изучить характеристику сварной конструкции, условия её работы и ТУ на её изготовление.

4.Изучить перечень нормативно технической документации и других источников, используемых для разработки технологического процесса.

5. Определить недостатки технологического процесса в изготовлении и дать рекомендации по его улучшению.

1.Описание сварной конструкции.

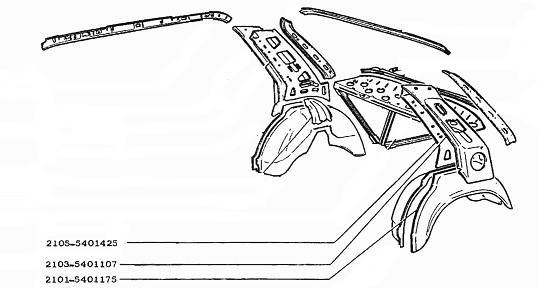

Арка заднего колеса наружная пр./лев входит в состав сварного узла (рис1). Узел располагается в задней части кузова над колесом (рис2).Данный сварной узел неотъемлемая деталь кузова легкого автомобиля ВАЗ-2105, предназначен для защиты салона автомобиля от попадания в него песка, камней, воды и т.д. Работает в достаточно «агрессивной среде» .

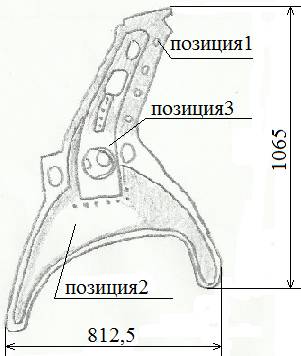

Рисунок 1. Эскиз изделия «Арка заднего колеса наружная пр./лев»

Узел состоит из: Позиция1 панель внутренняя угловая 2105-5401424/25.

Позиция2 арка заднего колеса наружная 2105- 5401174/75.

Позиция3 накладка боковины задняя внутренняя2103-5401106/07.

Технические требования к сборке деталей под сварку:

· Сборку деталей и узлов под сварку рекомендуется производить с помощью фиксаторов, шаблонов, приспособлений или кондукторов.

· Все сборочно-сварочные приспособления должны обеспечивать точность сборки изделия под сварку, надёжное и плотное прилегание кромок поверхностей свариваемых деталей.

· Аттестация стенда 1 раз в год.

· При сварке деталей разной толщины, режим сварки устанавливается по наименьшей толщине.

· В операции сварки должно быть предусмотрено время на зачистку электродов с интервалом 50-80 точек сварки.

· Сварные точки по ГОСТ 15878-79.

· Для обеспечения требуемого качества сварного соединения следует осуществлять пооперационный и окончательный контроль процессов сборки, сварки узлов и деталей.

· Контроль качества сборки и сварки производят с помощью лупы, шаблонов, измерительных документов и визуально.

· Контроль качества сварных соединений осуществлять внешним осмотром и путём испытания сварных образцов с их полным разрушением.

· Основными дефектами контактной сварки, которые выявляются внешним осмотром, являются:

-трещины;

-проплавление поверхности;

-прожоги;

-наружные выплески;

-глубокие вмятины от электродов (более30% от толщины свариваемого листа);

-непровары.

· Цвета побежалости на сварных соединениях не являются браковочными признаками и не входят в размер отпечатка электрода.

· Визуальному контролю качества подлежат 100% изделий, не допускается уменьшение отпечатка и количество сварных точек.

· Дополнительному разрушающему контролю подлежат 3 детали, одна в начале смены остальные две произвольно в течении смены (испытывают любые 2-3 сварные точки).

Детали кузова отштампованы из листовой низкоуглеродистой стали (ГОСТ 9045—70) с содержанием углерода не более 0,08% двух категорий: ОСВ — для штамповки деталей с особо сложной вытяжкой и СВ — со сложной вытяжкой. Обе эти категории листов выпускаются трех марок: 08Ю и 08Фкп— нестареющие и 08кп — стареющие.

: для наружных панелей оперения толщиной 0,7 мм; для переднего пола и крыши - 0,9 мм; для брызговиков передних крыльев, арок задних колес, лонжеронов и поперечин пола-1,0 мм; для сильно нагруженных деталей (передних лонжеронов, центральных стоек) - 1,5 мм. Различные мелкие детали кузова (усилители, соединители, кронштейны, надставки) отштампованы из стали толщиной 0,8-2,5 мм.

Рисунок 2.

|

Марка : |

08Ю |

|

Классификация : |

Сталь конструкционная углеродистая качественная |

|

Применение: |

детали, изготовляемые холодной штамповкой с особо сложной и сложной вытяжкой |

Химический состав в % материала 08Ю

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Al |

Cu |

|

до 0.07 |

до 0.01 |

0.2 - 0.35 |

до 0.06 |

до 0.025 |

до 0.02 |

до 0.03 |

0.02 - 0.07 |

до 0.06 |

Технологические свойства материала 08Ю

|

Свариваемость: |

без ограничений. |

|

Флокеночувствительность: |

не чувствительна. |

|

Склонность к отпускной хрупкости: |

не склонна. |

2.Содержание обозначений в комплекте технической документации.

Комплект документов включает следующие документы:

Титульный лист, спецификация технологической оснастки, комплектовочная карта, карта эскизов, маршрутная карта, лист регистрации изменений.

Титульный лист по ГОСТ3.1105-84 форма 7

Титульный лист является первым листом комплекта технологических документов. После наименования указывается организация, разработавшая данный документ. В верхней части поля справа указана должность и подпись лица, утвердившего комплект документов. В нижней части поля справа – подписи лиц, ответственных за разработку техпроцесса и подтвердившие согласование комплекта документов. Слева от каждой подписи проставляют фамилию и инициалы лица, подписавшего документ, а ниже подпись и дату описания.

Маршрутная карта по ГОСТ 3.1118-82 форма 2, форма 1б

Маршрутная карта является основным документом, в котором описывается полный маршрут изготовления сборочно-сварных единиц и основные данные всех операций сборки и сварки. Нумерацию операций производить числами кратными 5 – 005, 010, 015, 020 и т.д. Рекомендуется оставлять свободные строки (1,2) между описаниями операций. Номера переходов записываются цифрами, начиная с 1, 2, 3 и т.д.

Данные по технологической оснастке выполняют с привязкой к служебному символу «Т». Запись информации по технологической оснастке следует выполнять по всей длине строки с возможностью переноса информации на последующие строки.

Указание данных по режимам сварки следует выполняют с привязкой к служебному символу «Р». Символ О – содержание операции (перехода). Запись информации на строках, имеющих символ О следует выполнять в технологической последовательности по всей длине строки с возможность переноса информации на последующие строки.