Страница

3

Существует несколько наиболее распространенных способов дуговой сварки.

Ручная дуговая сварка является далеко не совершенным способом, но универсальным технологическим процессом. Этим способом сваривают конструкции во всех пространственных положениях, из разных марок сталей, цветных сплавов в случаях, когда применение автоматических и полуавтоматических методов не представляется возможным, например при отсутствии требуемого оборудования, недостаточного освоения технологического процесса.

Сварные соединения должны быть по возможности равнопрочными с основным металлом элементов конструкций при всех температурах во время эксплуатации, а также при всех видах нагрузок (статических, ударных, вибрационных).

Слабыми участками в сварных соединениях могут быть швы, зоны термического влияния и сплавления.

Зоной термического влияния называют участок основного металла, прилегающий к швам, который в результате сварки изменяет механические свойства.

Последнее обстоятельство особенно часто имеет место при сварке термически обработанных, а также нагартованных сталей и сплавов.

Улучшение механических свойств сварных соединений достигается:

выбором рациональной конструктивной формы соединения;

применением рациональных методов сварки;

термической и механической обработкой сварных конструкций после сварки.

Конструкции с равнопрочными сварными соединениями отвечают требованиям экономичности. Избыточная прочность сварного соединения по сравнению с целым элементом лишь удорожает конструкцию и не улучшает условий ее эксплуатации. Недостаточная прочность сварного соединения снижает несущую способность всей конструкции и не позволяет полностью использовать рабочие сечения ее элементов. Поэтому из условия равнопрочности расчетные усилия соединения определяют:

при растяжении

Р = [s]РА;

при сжатии

р = [s]сжА;

при изгибе

М = [s]РW,

где [s]Р — допускаемое напряжение при растяжении; [s]сж —допускаемое напряжение при сжатии; А — площадь поперечного сечения; W — момент сопротивления сечения.

В конструкциях со сварными соединениями в металле швов могут возникать напряжения двух родов: рабочие и связующие. Чтобы установить различие между рабочими и связующими напряжениями, рассмотрим несколько примеров.

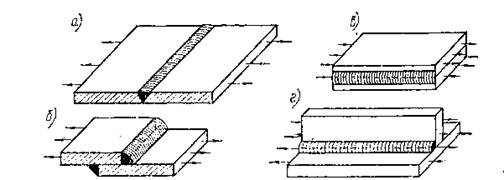

На рис. 3.1, а изображены две полосы, соединенные стыковым швом. Полосы подвергаются растяжению. Очевидно, что при разрушении шва разрушится и вся конструкция. То же самое произойдет и в соединении, изображенном на рис. 3.1, б.

Сварные соединения, разрушение которых влечет за собой выход из строя конструкции, называются рабочими; напряжения, действующие в этих конструкциях,— рабочими напряжениями.

Совершенно иначе работает наплавленный металл в шве, соединяющем две полосы, показанные на рис. 3.1, в. Наплавленный металл, соединяющий полосы, деформируется вместе с основным, при этом в нем возникают напряжения. Если модуль упругости наплавленного металла незначительно отличается от модуля упругости основного, то в швах при их работе в пределах упругих деформаций образуются напряжения приблизительно той же величины, что и в растягиваемых полосах, Эти напряжения, возникающие в швах, вследствие их совместной работы с основным металлом во многих случаях не опасны для прочности конструкций и называются связующими. Пример связующих швов показан на рис. 3.1, г.

Рис. 3.1. Примеры рабочих (а, б) и связующих (в, г) швов

Основными типами сварных соединений являются соединения стыковые, нахлесточные, тавровые, угловые. В сварных конструкциях наиболее целесообразны стыковые соединения.

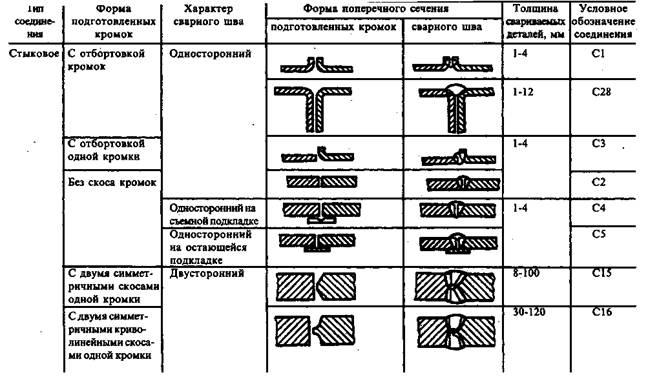

Стыковые соединения. Подготовка кромок стыкового соединения определяется технологическим процессом сварки и толщиной соединяемых элементов. В табл. 6 приведены примеры подготовки кромок стыковых соединений при ручной дуговой сварке по ГОСТ 5264—80,

Можно видеть, что обозначения С1, С2 и т. д, соответствуют определенному характеру выполнения шва (односторонний, двусторонний, на подкладке и т. д.) и форме подготовленных кромок.

Таблица 6. Примеры стыковых соединений.

Если элемент работает на растяжение, то допускаемое усилие в сварном соединении

Р = [s']рsl;

при сжатии

Р = [s']сжsl;

где s — толщина основного металла, так как усиление шва не учитывается; l — длина шва; [s '] р — допускаемое напряжение растяжения сварного соединения; [s']сж —допускаемое напряжение сжатия сварного соединения.

При работе элементов из высокопрочных сталей наиболее слабым участком в сварном соединении оказывается не металл шва, а прилегающая к нему зона, которая в результате термического действия дуги или образования концентраторов напряжений может оказаться разупрочненной. В таких случаях необходимо заменить расчет прочности швов расчетом прочности соединений в ослабленных зонах с учетом особенностей механических свойств металла, его термической обработки и других факторов, зависящих от конкретных условий. Если стыковой шов направлен под углом а к усилию (как правило, a»45°), то его следует считать равнопрочным основному элементу.

Нахлесточные соединения. В нахлесточных соединениях швы называются угловыми.

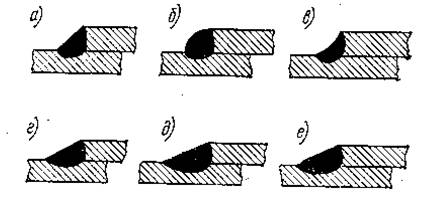

При ручной сварке угловые швы имеют различные очертания: нормальные, условно принимаемые очерченными в форме равнобедренного треугольника, выпуклые, вогнутые (рис. 3.2, а. . .в).

Выпуклые швы нецелесообразны ни с технической, ни с экономической стороны. Они требуют больше наплавленного металла, вызывают концентрацию напряжений.

Целесообразны швы, имеющие очертания неравнобедренных треугольников с отношением основания к высей 1,5 : 1,2 : 1,0 (рис. 3.2, г, д). В швах этого типа иногда производят механическую обработку концов, чтобы обеспечить плавное сопряжение наплавленного металла с основным (рис. 3.2,е). Подобного рода швы, как будет показано ниже, целесообразно применять в конструкциях работающих при циклических нагружениях.

Рис. 3.2. Очертания угловых швов:

а - нормальное; б - выпуклое; в - вогнутое; г - с отношением катетов 1 : 1,5;

д - с отношением катетов 1 : 2; е - то же, с обработкой конца шва

В широкой практике конструирования распространение применение угловых швов с нормальными очертаниями (рис. 3.2, а). Размер катета углового шва нормального очертания обозначают К.

Наименьшая толщина рабочих швов в машиностроительных конструкциях 3 мм. Исключение составляют конструкции, в которых толщина самого металла меньше 3 мм. Верхний предел толщины швов не ограничен, но применение швов, у которых К³20 мм, очень редко. В местах зажигания и обрыва дуги механические свойства швов ухудшаются, поэтому минимальную длину рабочих швов целесообразно ограничивать и принимать равной 30 мм. Швы меньших размеров применяют лишь в качестве нерабочих соединений. В зависимости от направления угловых швов по отношению к действующему усилию их разделяют на лобовые, косые, фланговые, комбинированные.