Техпроцесс изготовления фрезыРефераты >> Технология >> Техпроцесс изготовления фрезы

В таблице 3.1 показана классификация поверхностей проектируемой фрезы.

Таблица 3.1

Классификация поверхностей

|

№ п/п |

Вид поверхности |

№ поверхности |

|

1 |

ИП |

1 |

|

2 |

ОКБ |

2 |

|

3 |

СП |

3, 4, 5, 6, 7, 8, 9, 10 |

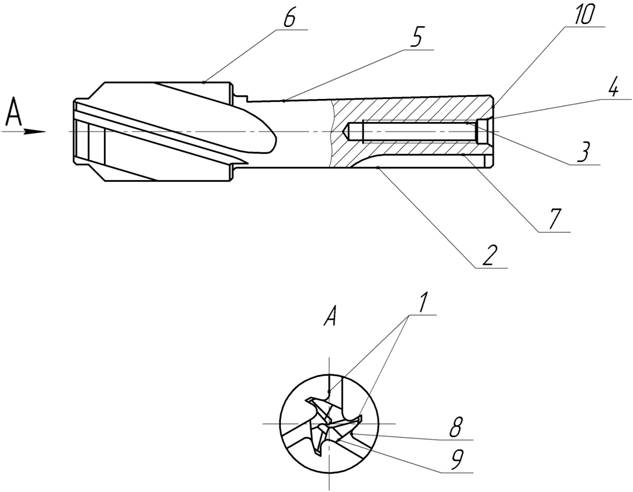

Рисунок 3.1. Эскиз фрезы с обозначением номеров поверхностей.

3.2. Определение типа производства

Тип производства определим с учетом годовой программы выпуска детали и массы. Годовая программа выпуска согласно заданию равна 50 комплектов, в одном комплекте 14 деталей, итого годовой выпуск деталей – 700 штук.

Выполним приблизительный расчет массы по формуле:

![]() .

.

Здесь плотность ρ для стали Р6М5Ф3 составляет ρ=8,2 г/см3.

Остальные размеры возьмем с чертежа инструмента, получаем:

а – длина изделия, а=185мм;

b – толщина изделия, b=14мм;

h – высота изделия, h=40мм.

Тогда масса равна:

m=7,8*185*14*40*10-6=0,85 кг

По таблице зависимости типа производства от объема выпуска и массы [1] выбираем соответствующий тип: среднесерийное производство.

Серийное производство в целом обусловлено ограниченной номенклатурой деталей, изготовляемых периодически повторяющимися партиями. Используются универсальные станки, оснащенные как специальными, так и универсальными инструментами и приспособлениями. Применяют специализированные, агрегатные, частично универсальные металлорежущие станки. Форма организации технологического процесса переменно-поточная. Технологический процесс разрабатывают на базе типового. Заготовки – профильный прокат, литье в кокиль, горячая штамповка. Припуск на обработку по результату расчета. Расчет припусков производят подробно по переходам. Коэффициент закрепления операций от 1 до 40. Расстановка оборудования производится с учетом характерного направления грузопотоков. Настройка станков – по измерительным приборам. Подробность разработки – специальные карты. Расчет режимов резания ведется по отраслевым нормативам и эмпирическим формулам. Нормирование – детальное пооперационное. Квалификация рабочих различная. Предполагается значительное использование достижений науки. Этот тип производства наиболее характерен для изготовления режущих инструментов.

3.3. Разработка технологического маршрута – плана обработки

В таблице 3.2 показана последовательность методов обработки поверхностей имеющих различные технические требования

Таблица 3.2

Последовательность обработки различных поверхностей

| Номер поверхности |

Технические требования |

Последовательность методов обработки | |

| Квалитет |

Rа (Rz) | ||

|

1, 8, 9 |

- |

0,63 |

Ш1 |

|

2 |

7 |

0,63 |

Т, Ш2 |

|

3 |

9 |

2,5 |

Т |

|

4 |

12 |

2,5 | Т |

|

5 |

14 |

5 |

Фр |

|

6 |

14 |

5 |

Т |

|

7 |

12 |

2,5 |

Фр |

Где: Ш1 – специально-шлифовальная операция;

Ш2 – круглошлифовальная операция;

Т – токарная операция;

Фр – фрезерная операция.

Затем полученные результаты переносим в маршрут обработки, который показан в плане обработки детали.

В таблице 3.3 представлен технологический маршрут обработки заготовки построенный на основе таблицы 3.2.

Таблица 3.3

Технологический маршрут обработки заготовки.

|

№ опер |

Наименование операции |

Номера поверхностей |

Квалитет после обработки |

Шероховат. поверхностей после обработки, Rа (Rz) | |

|

Базовая |

Обрабаты-ваемая | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

0005 |

Заготовительная |

2,6 |

10 |

14 |

(20) |

|

0010 |

Токарная |

6 |

2 |

14 |

5 |

|

0015 |

Сварка |

2,6 |

- | ||

|

0020 |

Отжиг | ||||

|

0025 |

Контрольная |

- |

- |

- |

- |

|

0030 |

Токарная |

2 |

6 |

14 |

5 |

|

0035 |

Токарная |

6 |

2, 4, 10 |

12-14 |

5 |

|

0040 |

Токарная |

2 |

6 |

12-14 |

5 |

|

0045 |

Токарная |

6 |

3 |

12 |

2,5 |

|

0050 |

Фрезерная |

6 |

5 |

12 |

5 |

|

0055 |

Фрезерная |

6, 5 |

7 |

12-14 |

2,5 |

|

0060 |

Контрольная |

- |

- |

- |

- |

|

0065 |

Термическая |

- |

- |

- |

- |

|

0070 |

Круглошлифовальная |

6 |

2 |

10-12 |

1,25 |

|

0075 |

Круглошлифовальная |

6 |

2 |

7 |

0,63 |

|

0080 |

Шлифовальная |

2 |

1,8,9 |

12-14 |

0,63 |

|

0085 |

Контрольная | ||||

|

0090 |

Маркировка |

- |

- |

- |

- |