ПосадкиРефераты >> Строительство >> Посадки

На основании исследований точности механической обработки установлены следующие эмпирические формулы нахождения единицы допуска:

для размеров до 500 мм — ![]() ;

;

для размеров свыше 50 до 10 000 мм —![]() , где D— среднее геометрическое крайних размеров каждого интервала, мм (

, где D— среднее геометрическое крайних размеров каждого интервала, мм (![]() ', i (I) — единица допуска, мкм; 0,001D учитывает погрешность измерения.

', i (I) — единица допуска, мкм; 0,001D учитывает погрешность измерения.

Число единиц допуска (а) постоянное для каждого квалитета (качества изготовления) и не зависит от номинального размера. Число единиц допуска при переходе от одного квалитета к другому, с 5-го по 17, изменяется приблизительно по геометрической прогрессии со знаменателем ![]()

![]() 1,6. Число единиц допуска для этих квалитетов соответственно равно: 7, 10, 16, 25, 40, 64, 100, 160, 250, 400, 640, 1000 и 1600. Начиная с 5-го квалитета, допуски при переходе к следующему, более грубому квалитету увеличиваются на 60%, а через каждые пять квалитетов допуск увеличивается в 10 раз. Это правило дает возможность развить систему в сторону более грубых квалитетов, например IT 18 = 10 IT13 и т.д. Таким образом, допуск любого квалитета равен IT = ai.

1,6. Число единиц допуска для этих квалитетов соответственно равно: 7, 10, 16, 25, 40, 64, 100, 160, 250, 400, 640, 1000 и 1600. Начиная с 5-го квалитета, допуски при переходе к следующему, более грубому квалитету увеличиваются на 60%, а через каждые пять квалитетов допуск увеличивается в 10 раз. Это правило дает возможность развить систему в сторону более грубых квалитетов, например IT 18 = 10 IT13 и т.д. Таким образом, допуск любого квалитета равен IT = ai.

Допуски и другие значения измерений, устанавливаемые стандартами, определены при нормальной температуре, которая во всех странах принята равной 20±2° С. Такая температура принята как близкая к температуре рабочих помещений машиностроительных и приборостроительных заводов. Градуировку и аттестацию всех линейных и угловых мер и измерительных приборов, а также точные измерения следует выполнять при нормальной температуре, отступления от нее не должны превышать допустимых значений (ГОСТ 8.050—73). Температура детали и измерительного средства в момент контроля должна быть одинаковой, что может быть достигнуто совместной выдержкой детали и измерительного средства в одинаковых условиях.

В отдельных случаях погрешность измерения, вызванную отклонением от нормальной температуры и разностью температурных коэффициентов линейного расширения материалов детали и измерительного средства, можно компенсировать введением поправки, равной погрешности, взятой с обратным знаком. Температурную погрешность ![]() приближенно определяют по формуле

приближенно определяют по формуле

![]()

где l— измеряемый размер, мм; ![]() и

и ![]() — температурные коэффициенты линейного расширения материалов деталей и измерительного средства, °С-1;

— температурные коэффициенты линейного расширения материалов деталей и измерительного средства, °С-1; ![]() 20 °С — разность между температурой детали и нормальной температурой;

20 °С — разность между температурой детали и нормальной температурой; ![]() 20 °С — разность между температурой измерительного средства и нормальной температурой.

20 °С — разность между температурой измерительного средства и нормальной температурой.

Если температура детали и температура средств измерения одинаковы, но не равна 20° С, также неизбежны ошибки вследствие разности температурных коэффициентов линейного расширения детали и измерительного средства.

В этом случае (т.е. при ![]() ) погрешность

) погрешность ![]()

Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для нормальных размеров от 1 до 500 мм установлено 13 интервалов: до 3 мм, свыше 3 до 6, свыше 6 до 10 мм . свыше 400 до 500 мм. Для полей, образующих посадки с большими зазорами или натягами, введены дополнительные промежуточные интервалы, что уменьшает колебание зазоров и натягов и делает посадки более определенными.

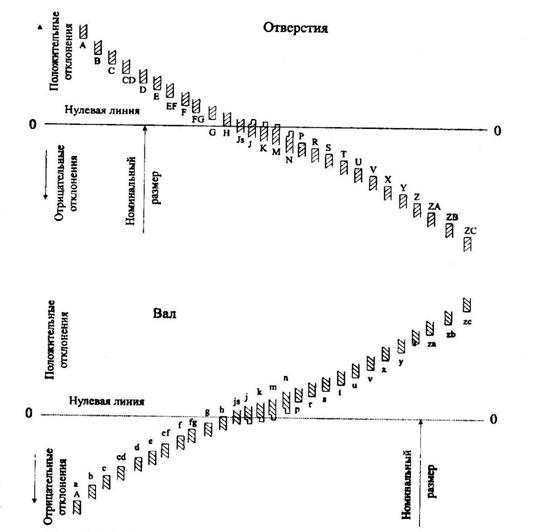

Положение поля допуска относительно нулевой линии (номинального размера) определяется основным отклонением. Для образования посадок с различными зазорами и натягами в системе ИСО и ЕСДП для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий.

Основное отклонение — это расстояние от ближней границы поля допуска до нулевой линии (рис. 4) Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов — строчными.

Рис. 4. Основные отклонения отверстий и валов

Основное отклонение обозначают буквой Н, основной вал h. Отклонения А - Н (а - h) предназначены для образования полей допусков в посадках с зазором; отклонения Js, ., N (js, .,n) — в переходных посадках, отклонения P, .,ZC (p, .,zc) — в посадках с натягом.

Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера. Абсолютное значение и знак каждого основного отклонения вала (верхнего es для вала a, .,h или нижнего ei для вала j, .,zc) определяют по эмпирическим формулам. Основное отклонение вала не зависит от квалитета (даже когда формула содержит допуск IT).

Основные отклонения отверстий построены так, чтобы обеспечить посадки в системе вала, аналогичные посадки в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой.

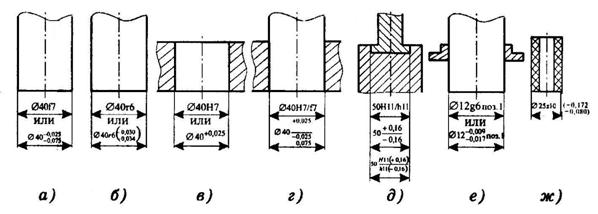

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений после буквенного обозначения основного отклонения проставляют цифровое значение квалитета (рис. 5, а—в).

Рис.5. Примеры обозначения полей допусков и посадок на чертежах

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе — буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, после буквенного обозначения основного отклонения проставляют цифровое значение квалитета, в знаменателе — аналогичное обозначение поля допуска вала (рис. 5, г, д). Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 5, е, ж).

СПИСОК ЛИТЕРАТУРЫ

1. Сергеев А.Г., Латышев М.В., Терегеря В.В. Метрология, стандартизация, сертификация: учебное пособие. – М.: Логос, 2001

2. Абраменков Д.Э. Взаимозаменяемость: допуски и посадки: учеб. пособие/ Д.Э. Абраменков, Э.А. Абраменков, А.Г. Богаченков и др.; Новосиб. гос. архитектур.-строит. ун-т. – Новосибирск: НГАСУ, 2004