Получение медноаммиачного волокна (целлюлозы) химическим методом

(7)

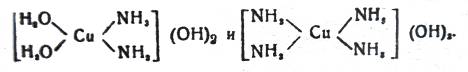

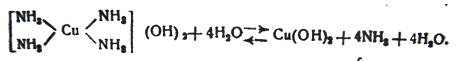

В отличие от купроддиаминовых солей свободные основания являются нестойкими соединениями и легко распадаются под действием воды до твердой, практически не растворимой в воде гидроокиси меди и аммиака:

(8)

Большое влияние оказывает гидроокись меди. Чистые растворы гидроокиси меди в аммиаке значительно легче растворяют целлюлозу, чем медноаммиачные растворы, содержащие электролиты (например, растворы, полученые при растворении основной соли меди в аммиаке), или растворы с добавлением дигидратирующих веществ (например с добавкой глюкозы).

После одного часа растворения в медноаммиачном растворе, полученной из основной соли меди римерного состава 5Сu(OH) 2 2SO4, содержится 2,5% целлюлозы, тогда как при тех же условиях в медноаммиачном растворе, полученой из чистой гидроокиси меди, растворяется в течении одного часа 3,68% целлюлозы. Однако использовать и получить чистую гидроокись сложно. Так как вещество не стабильное и в природе не встречается в виде гидроксида. Соединение распадается на оксид и воду.

Таким образом если вместо основной соли меди применяется чистая гидроокись меди, растворение целлюлозы осущесвляется быстрее и может быть произведено в одну фазу. Гидроокись меди также сперва вносится в охлажденный водный 25%-ный аммиак, после чего целлюлоза постепенно загружается при перемешивании в образовавшийся раствор купратотетрамингидрата. В этом случае растворение целлюлозы происходит значительно быстрее, и раствор обычно готовят высококонцентрированный содержанием от 20 до 22% целлюлозы.

Возможные процессы и механизмы реакций в процессе получения прядильного раствора

Как уже было подробно изложено выше, растворение целлюлозы можно осуществлять при пользовании основной солью в две стадии или при работе с гидроокисью меди в одну стадию.

В процессе растворения, длящегося около 12 час. к раствору добавляется достаточное количество едкого натра (в виде 7,5%-ного раствора) для создания 5–10% избытка против количества, эквивалентного количеству присутствующих в растворе сульфатных ионов; это обеспечивает завершение растворения и предохраняет оборудование от коррозии. Затем продолжают перемешивание с целью снижения вязкости и добавляют сульфит натрия для регулирования степени снижения вязкости.

Максимальная температура не должна превышать 24°. По окончании растворения масса поступает в большие смесители и разбавляется до получения прядильного раствора следующего состава: 9% целлюлозы, 3,6% меди, 7,0% аммиака.

Первой фазой процесса растворения целлюлозы в медноаммиачном растворе является набухание целлюлозы и образование двойного соединения с купритетраммингидратом типа алкалицеллюпозы Процесс набухания целлюлозы сопровождается выделением тепла, вследствие чего набухание идет лучше при пониженной температуре. При образовании алкалицеллюловы типа 2С6Н10О5. Сu(NH3)4(ОН)2 суммарная теплота набухания и образования алкалицеллюлозы, по данным Пакшвера, несколько больше, чем при образовании натронной алкалицеллюлозы, и равна около 27,5 кал/кг 1.

Параллельно этой главной реакции в первой фазе процесса протекают еще реакции взаимодействия основной соли меда с аммиаком:

CuSO4 + 4NH3= Cu(NH3)4SO4 + 19,1 кал/г-мол. (37)

Cu(OH)2 + 4NH3 = Cu(NH3)4(OH)2 + 6,0 кал/г-мол. (38)

В то время как медь, связанная с сернокислой группой, быстро переходит в раствор в виде Cu(NH3) 4SO4 при внесении влажной основной соли меди в водный раствор аммиака, медь, связанная с гидроксильными группами, реагирует с аммиаком в первой фазе процесса неполностью из-за небольшой растворимости меди в аммиаке. Суммарная теплота – 53,9 кал/кг целлюлозы.

Ввиду того что большая часть этого довольно значительного количества тепла выделяется при внесении основной соли меди в аммиак, процесс на этой стадии должен сопровождаться интенсивным охлаждением.

Повышение температуры медноаммиачного раствора может вызывать не только ухудшение условий набхания целлюлозы, но и разложение нестойкого комплексного медноаммиачного основания.

С целью стабилизации меди в растворе и во избежание прет вращения комплексных гидроокисных соединений меди в черную окись меди иногда добавляют к раствору виннокислые соли и другие вещества, образующие устойчивые комплексные соли с медью.

Вторая стадия процесса, т.е. растворение целлюлозы в медноаммиачном растворе после добавки едкого натра, также сопровождается значительным выделением тепла, причем и в этом случае теплота в основном выделяется за счет реакций взаимодействия меди по схемам:

Cu(OH)2 + 4NH3 –> Cu(NH3)4(OH)2 + 6,0 кал/г-мол (39)

Cu(NH3)4SO4 + NaOH–> Cu(NH3)4(OH)2 + Na2SO4 + 24,8 кал/г-мол. (40)

Теплота реакции при образовании медноцеллюлозного комплексного соединения, по-видимому, невелика и в условиях производственного процесса не превышает 1–2 кал) кг целлюлозы.

Как первая, так и вторая фаза процесса сопровождаются вы делением тепла вследствие значительного расхода энергии при перемешивании высоковязкой набухшей медноаммиачной целлюлозной мaccы. Поэтому правильное конструирование охлаждающих поверхностей аппаратов для растворения целлюлозы является чрезвычайно важным.

В условиях получения меднюаммиачного прядильного раствора для штапельного волокна коэффициент набухания изменяется от ty = 38 в начале набуханш до ty = 6

Процесс набухания продолжается 4 часа, процесс растворения – 4–5 час. Время, необходимое для набухания и растворения целлюлозы, зависит не только от конструкции лопастей мешалок, но и от предварительной обработки целлюлозы и от концентрации меди в растворе. С увеличением отношения медь целлюлоза в прядильном растворе скорость перехода целлюлозы в раствор возрастает и вязкость раствора понижается. Но по соображениям экономического характера обычно загружают в растворитель лишь такое количество меди, которое может обеспечить полный переход целлюлозы в раствор.

При получении прядильного раствора для штапельного волокна на 1 кг целлюлозы загружают 1,4–1,5 кг влажной основной соли меди, что соответствует 1,6 кг медного, купороса ил) 0,40 кг металлической меди на 1 кг целлюлозы. В получение при этом прядильном растворе содержится 12% целлюлозы 4,75–4,9% меди (металлической), 10% аммиака. Удельный вес раствора при 18° равен 1,15. Вязкость прядильного раствора = 80–11О сек.

При получении прядильного раствора для медноаммиачного шелка на 1 кг целлюлозы берут больше меди, что объясняется меньшей концентрацией целлюлозы и растворе, а также повышенными требованиями к гомогенности прядильного раствора. Обычно при этом на 1 кг целлюлозы берут 1,6 кг влажной основной соли меди, что соответствует 1,85 кг медного купороса или 0,46 кг металлической меди. В прядильном растворе содержится 8% целлюлозы, 3,8% меди (металл) и аммиака: 9,6% До эвакуации и 8% после эвакуации. Удельный вес раствора 1,12 при 18°; вязкость равна 160–200 сек. до разбавления водой и 90–100 сек. после добавления воды.