Изучение возможности применения магнитных жидкостей для синтеза магнитных сорбентов

FeSO4·7H2O + 2FeCl3·6H2O + 8NH3·H2O ↔ Fe3O4 + 6NH4Cl + (NH4)2SO4 + 20H2O

Использование аммиака позволяет создать мягкие условия соосаждения оксидов, что благоприятствует протеканиюреакции с образованием именно высоко дисперсного магнетита состава Fe3O4 или Fe2O3∙ FeO, который обладает лучшими магнитными характеристиками по сравнению с другими магнетитами, например mFe2O3∙nFeO (где n≠m), аобразовавшаяся при этом соль аммония NH4Cl при нагревании легко разлагается с выделением газообразного аммиака. Ионы Сl- и растворимые соли удалялись многократной промывкой дистиллированной водой. В результате уменьшается число разноименных ионов в растворе, вызывающих коагуляцию частиц магнетитаили препятствующихихпептизации в жидкости-носителе, а также снижающих впоследствии устойчивость получаемых МЖ.

Магнетит, полученный по данной методике, отличается монодисперсностью частиц, высокими магнитными свойствами, хорошей адсорбционной способностью, что является важными факторами при создании устойчивых высокомагнитных жидкостей.

2.1.2. синтез магнетита

То же что и 2.1, только соотношение Fe(II):Fe(III) =2:1

2.1.3. Синтез магнитной жидкости с водной дисперсионной средой и стабилизатором олеатом ТЭА.[81]

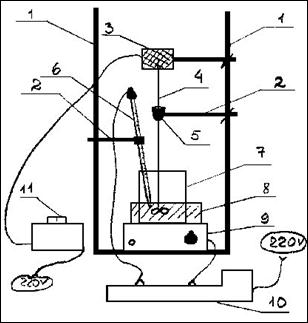

Рис. 7. Установка для синтеза магнитной жидкости. 1- штатив, 2 – лапка, 3 – мотор, 4 – стеклянная мешалка, 5 – пробка с отверстием, 6 – контактный термометр, 7 – стакан, 8 – водяная баня, 9 – плитка, 10 – реле, 11 – ротор.

Отдельно от магнетита, полученного по методике 2.1.1. готовился стабилизатор (смесь 9мл олеиновой кислоты и 11мл триэтаноламина). Готовый стабилизатор – олеат ТЭА – добавлялся по каплям к нагретому на водяной бане до температуры 50-60ºС осадку магнетита в воде, оставшейся после последней декантации, количество которой могло варьироваться для получения коллоидных систем с различным содержание магнетита. Нагрев и перемешивание продолжалось в течение 2х часов, затем система оставлялась для удаления пены ПАВ, образующейся в результате интенсивного перемешивания, на 0,5 -1 сутки, после чего проводилось центрифугирование для отделения фракции более крупных частиц (F = 4000g).

2.1.4. Синтез магнитной жидкости с водной дисперсионной средой и стабилизатором олеатом аммония.

Отмыв осадка, полученного аналогичным методике 2.1.1. способом, проводился до рН=9,5, после чего к дисперсии магнетита в воде (150мл), нагретой до 60ºС на водяной бане, добавлялось для стабилизации системы 20мл 25%-ного раствора аммиака, а затем 10мл олеиновой кислоты. Нагрев при 60-70ºС продолжался 1,5 часа, после чего коллоид центрифугировался и помещался в емкость из темного стекла.

2.1.5. Синтез магнитной жидкости с водной дисперсионной средой и минеральными кислотами в качестве стабилизатора

К магнетиту, приготовленному по методике 2.1.1. по каплям добавлялся очень разбавленный (0,01М) раствор азотной либо хлорной кислот до пептизации осадка, после чего проводилось центрифугирование для отделения фракции более крупных частиц (F = 4000g).

2.1.6. Синтез магнитной жидкости с деканом в качестве дисперсионной среды и стабилизатором олеиновой кислотой.[82]

Образующийся черный осадок, полученный по методике 2.1.1. после отмывания переносился в узкий стеклянный стакан. К осадку добавлялась смесь 80-100мл декана и 8-9,5 мл олеиновой кислоты, содержимое стакана перемешивалось вручную и оставлялось для расслаивания (на 1-1,5 часа) в темноте. После этого верхний органический слой (50-60мл) переносился в делительную воронку и еще раз оставлялся на 1-1,5 часа для более полного расслоения. Затем отделенный органический слой переносился в стакан емкостью 80-100мл, помещался на песчаную баню и нагревался в течение 4-5 часов при 80-90ºС при постоянном перемешивании для удаления остатка воды. Затем образец центрифугировался для удаления фракции более крупных частиц (F = 3400g) в течение 15-20 мин и помещался в емкость из темного стекла.

2.1.7. Синтез магнитной жидкости с керосином в качестве дисперсионной среды и стабилизатором олеиновой кислотой.

То же, что и 2.1.6., только вместо декана был использован керосин.

2.2. Синтез магнитного сорбента

2.2.1. Синтез намагниченного сорбента 1.

Немагнитный сорбент (активированный уголь, гранулированный активированный уголь либо ионообменный сорбент) механически смешивался с отмытым до рН=8,5 магнетитом. Далее сорбент помещался в воду и намагниченная его часть экстрагировалась при помощи постоянного магнита. Затем он высушивался при комнатной температуре и анализировался.

2.2.2. Синтез намагниченного сорбента 2.

Соосаждение смеси солей Fe(II) и Fe(III) проводилось при рН=10 в присутствии немагнитного сорбента. Отмывание магнитного сорбента проводилось при помощи магнитной декантации до рН=8,5-9. Затем намагниченная часть сорбента извлекалась при помощи постоянного магнита и высушивалась.

2.2.3. Синтез намагниченного сорбента 3.

Немагнитный сорбент (гидроксиаппатиты, активированный уголь) пропитывался различными приготовленными заранее магнитными жидкостями (с водной и неводной дисперсионной средой; отличающихся природой стабилизатора и магнитного материала (магнетит, Со)).

2.2.4. Синтез намагниченного сорбента 4.

Синтез магнетита (методика 2.1.1.) проводился в присутствии сорбента. То есть, немагнитный сорбент помещался в раствор аммиака перед соосаждением солей железа для более равномерного распределения частиц магнетита около поверхности сорбента.

2.2.5. Синтез намагниченного сорбента 5.

Соединенный с сорбентом магнетит (2.2.4.) стабилизировался по методикам 2.1.4 и 2.1.6.

2.2.6. Синтез намагниченного сорбента 6.

К полученному по методике 2.1.1. магнетиту добавлялся вместе со стабилизатором (методика 2.1.3. и 2.1.6.) сорбент.

2.2.7. Синтез намагниченного сорбента 7.

![]()

![]()

![]()

Немагнитный легкий материал (пенопласт) пропитывался магнитной жидкостью (мет. 2.1.3.-2.1.6.) и становился магнитоуправляемым, далее наносился связующий материал (силикатный клей) и потом уже сорбент.

Немагнитный легкий материал (пенопласт) пропитывался магнитной жидкостью (мет. 2.1.3.-2.1.6.) и становился магнитоуправляемым, далее наносился связующий материал (силикатный клей) и потом уже сорбент.

|

|

|