Оборудование буровой установки

Для уменьшения трения и износа трубы 9 и манжет 10 в манжетные камеры периодически закачивают ручным насосом через пресс-масленку 11 консистентную смазку. Верхняя манжета служит для удержания смазки при закачке, а нижние три манжеты уплотняют зазоры между трубой 9, кольцами 12 и грундбуксой 13, нижний торец которой уплотнен торцовой манжетой 14. Необходимое нажатие на элементы сальника осуществляется нижней нажимной гайкой /.

Уплотнительные манжеты сальника изготовляют из маслостойких резин или резиноасбестовых композиций, или пластмасс полиуретановой группы. Напорные трубы изготовляют из низколегированных цементуемых сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность труб подвергается термохимической обработке для создания слоя толщиной 1,5—3 мм твердостью 56—62 HRC. Наружная поверхность подвергается высокоточной механической обработке, полируется или выглаживается роликом для уменьшения шероховатости.

и др. Наружная поверхность труб подвергается термохимической обработке для создания слоя толщиной 1,5—3 мм твердостью 56—62 HRC. Наружная поверхность подвергается высокоточной механической обработке, полируется или выглаживается роликом для уменьшения шероховатости.

|

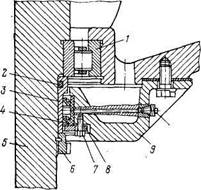

Рис. VIII.5. Нижнее уплотнение масляной ванны вертлюга |

Нижнее уплотнение масляной ванны вертлюга (рис. VIII.5) служит для предохранения утечки смазки при вращении вертикально расположенного ствола вертлюга. Уплотняющее устройство состоит из двух манжет 4, смонтированных в нижней части

крышки 9 корпуса вертлюга. Кольцо 8 при помощи болтов 7 нажимает на манжеты 4, которые прилегают к наружной поверхности втулки 3, надетой на ствол 5 вертлюга. Втулка 3, упирающаяся в кольцо подшипника 1, крепится на стволе 5 гайкой 6 и уплотняется резиновым кольцом 2. В полость между манжетами 4 подается через пресс-масленку 10 консистентная смазка, предохраняющая вытекание масла из ванны. Втулка 3 предохраняет от износа поверхность ствола, а при износе ее меняют.

В нижней крышке корпуса предусмотрена отстойная зона, куда через отверстия в корпусе попадают с маслом продукты износа. С боку в нижней части крышки предусмотрено сливное отверстие, закрываемое пробкой, через которую периодически спускают масло из ванны вертлюга.

Ствол вертлюга — наиболее нагруженная деталь. На него действуют растягивающая сила от веса бурильной колонны, изгибающий момент и внутреннее давление раствора. Нижний конец ствола имеет левую внутреннюю замковую резьбу по ГОСТ 5286—75, служащую для соединения через предохранительный переводник с ведущей трубой. Стволы изготовляют из конструкционных низколегированных сталей марок 40Х, 40ХН, 38ХГН и др. Ствол подвергается закалке с отпуском до твердости 280—320 НВ.

На опоры ствола вертлюга действуют в основном осевые нагрузки: главная опора воспринимает вес бурильной колонны, а радиальные подшипники центрируют подвешенный на крюке вертлюг и воспринимают нагрузки, создаваемые его весом и частью веса прикрепленного к нему гибкого шланга.

В качестве главной опоры в вертлюгах применяют упорные или радиально-упорные подшипники. В тяжело нагруженных вертлюгах для бурения глубоких скважин используют роликоподшипники с коническими, бочкообразными и цилиндрическими роликами. Эти подшипники применяют при частоте вращения не более 100 об/мин, так как цилиндрические ролики работают с проскальзыванием, что приводит к их износу.

В вертлюгах для геологоразведочного бурения скважин небольшой глубины и при легких бурильных колоннах используют радиально-упорные или радиальные шарикоподшипники, для вспомогательных опор вертлюгов обычно — упорные шариковые или конические роликоподшипники стандартных серий.

ПРИВОДЫ БУРОВЫХ УСТАНОВОК

ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

Приводом буровой установки называется совокупность двигателей и регулирующих их работу трансмиссий и устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих механической энергией и передающих ее исполнительному оборудованию — насосам, ротору, лебедке и др. Мощность привода (на входе в трансмиссию) характеризует основные его потребительские и технические свойства и является классификационным (главным) параметром.

В зависимости от используемого первичного источника энергии приводы делятся на автономные, не зависящие от системы энергоснабжения, и неавтономные, зависящие от системы энергоснабжения, с питанием от промышленных электрических сетей. К автономным приводам относятся двигатели внутреннего сгорания (ДВС) с механической, гидравлической или электропередачей. К неавтономным приводам относятся: электродвигатели постоянного тока, питаемые от промышленных сетей переменного тока через тиристорные выпрямительные станции управления; электродвигатели переменного тока с гидравлической либо электродинамической трансмиссией или регулируемые тиристорными системами.

В соответствии с кинематикой установки привод может иметь три основных исполнения: индивидуальный, групповой и комбинированный или смешанный.

Индивидуальный привод — каждый исполнительный механизм (лебедка, насос или ротор) приводится от электродвигателей или ДВС независимо друг от друга. Более широко этот вид привода распространен с электродвигателями. При его использовании достигается высокая маневренность в компоновке и размещении бурового оборудования на основаниях при монтаже.

Групповой привод — несколько двигателей соединены суммирующей трансмиссией и приводят несколько исполнительных механизмов. Его применяют при двигателях внутреннего сгорания,

Комбинированный привод — использование индивидуального и группового приводов в одной установке. Например, насосы приводятся от индивидуальных двигателей, а лебедка и ротор от общего двигателя. Во всех случаях характеристики привода должны наиболее полно удовлетворять требуемым характеристикам исполнительных механизмов.

Потребителями энергии буровой установки являются: в процессе бурения — буровые насосы, ротор (при роторном бурении), устройства для приготовления и очистки бурового раствора от выбуренной породы; компрессор, водяной насос и др.;

при спуске и подъеме колонны труб — лебедка, компрессор, водяной насос и механизированный ключ.

Приводы также делятся на главные (приводы лебедки, насосов и ротора) и вспомогательные (приводы остальных устройств и механизмов установки). Мощность, потребляемая вспомогательными устройствами, не превышает 10—15% мощности, потребляемой главным оборудованием.

Гибкость характеристики — способность силового привода автоматически или при участии оператора в процессе работы быстро приспосабливаться к изменениям нагрузок и частот вращения исполнительных механизмов. Гибкость характеристики зависит от коэффициента приспособляемости, диапазона регулирования частоты вращения валов силового привода и приемистости двигателя.

Коэффициент гибкости характеристики определяется отношением изменения частоты вращения к вызванному им отклонению момента нагрузки. Он пропорционален передаточному отношению и обратно пропорционален коэффициенту перегрузки.