Рекомендации по утилизации шахтного метана для угольных шахт Кузбасса

- экономический эффект: в зависимости от концентрации вентиляционного метана может снизиться расход основного топлива – угля до 20% (на каждый кг угля расходуется 5ч10 кг воздуха с 0,.5…2% концентрацией метана), снизятся ущербы от выбросов метана, снизятся ущербы за счёт улучшения структуры топливно-энергетического баланса региона, снизится топливная составляющая в тарифе за счет использования «бросового» энергоресурса. И, наконец, использование механизмов Киотского протокола можно получить дополнительные финансовые ресурсы для реализации проектов по использованию вентиляционного метана[8].

На укрупненном теплоэнергетическом стенде проведены эксперименты по совместному сжиганию газа и угля микропомола, показавшие эффективность совместного сжигания газа и угля.

Эффективность совместного использования низко концентрированного шахтного метана в современных экономических условиях просматривается для энергетических объектов, удаленных от шахты на расстоянии, не превышающем 3 км, с учетом ущерба от выбросов метана и использования механизмов Киотского протокола.

6.2 Способ извлечения метана из вентиляционных струй шахт

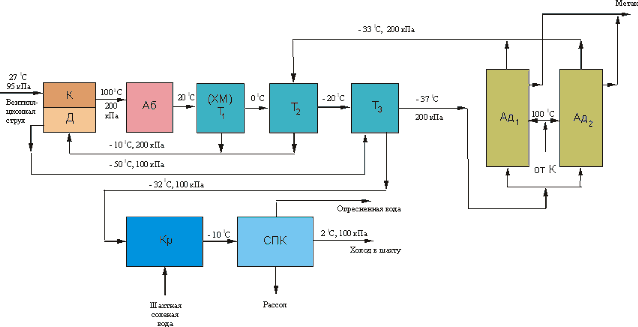

Сущность технологии: извлечение метана из сжатой метановоздушной смеси вентиляционной струи путем низкотемпературной адсорбции с получением холода путем кристаллизационных процессов.

Способ позволяет: на основе комбинирования газогидратных и сорбционных энергозатратных процессов извлечь метан из вентиляционной струи шахты; одновременно с извлечением метана осуществлять и другие необходимые для шахты мероприятия – охлаждение шахтного воздуха и деминерализацию шахтной воды, компенсируя энергетические затраты одних процессов за счет избытка их в других[4].

Назначение: предотвращение выбросов метана вентиляционных струй шахт в атмосферу с целью улучшения экологической обстановки и его утилизация.

Область применения: газоносные угольные шахты.

Основные характеристики:

концентрация метана на выходе из установки - 100 %;

получение низких температур до - 50oС;

попутное получение пресной воды.

Рис. 6.1. Принципиальная схема: К - компрессор; Д - детандер; Аб - водяной барботажный абсорбер; Т - теплообменники; ХМ - холодильная машина; Ад - адсорберы; р - кристаллизатор; П - сепарационная промывочная колонна

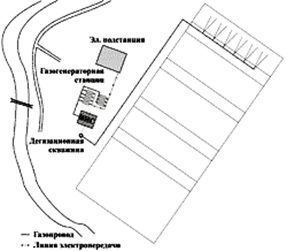

6.3 Утилизация шахтного метана в газогенераторных установках с выработкой тепло- и электроэнергии

Рисунок 6.1 – Модульная газогенераторная установка

Газогенераторные установки выпускаются в модульном исполнении и включают систему подготовки газа, двигатель внутреннего сгорания и электрический генератор. Газогенератор потребляет метановоздушную смесь с концентрацией метана от 30% и выше.

При анализе технологии утилизации шахтного метана на «Шахте им. С.М. Кирова» рассмотрен вариант установки газогенераторной станции, включающей 7 газогенераторов с электрической мощностью каждого 1,021 МВт. Газогенераторы, поставляются в контейнерном исполнении и могут оснащаться устройствами утилизации тепла с производительностью 1,2 Гкал/МВт. Общий срок службы газогенератора составляет 150 – 250 тыс. часов[3].

Для обеспечения работы станции требуется дебит метана в объеме 4,5 м3/мин. (в пересчете на его 100% концентрацию)

6.3.1 Контейнерные ТЭС

Данный агрегат предназначен для выработки электроэнергии и дополнительно для производства тепловой энергии при использовании газа в качестве топлива. Для этого газ подается через систему трубопроводов на электрогенераторный агрегат.

Данный агрегат состоит из представленных ниже главных составных частей и узлов:

-контейнер (или корпус)

-Газовый двигатель с несущей рамой и генератором (генераторная установка)

-Система подачи газа

-Распределительное устройство, система управления

-Система охлаждения

-Система отвода отработанных газов

-Система подачи смазочного масла

-Приточно-вытяжная вентиляция

Стальной контейнер предназначен для размещения и монтажа всех элементов установки. Посредством использования стального контейнера была достигнута необходимая мобильность установки. Данный контейнер в пространственном отношении делится на две зоны:

Машинное отделение

Отделение распределительного устройства

В машинном отделении устанавливается непосредственно генераторная установка, а так же периферийное оборудование, необходимое для эксплуатации данной установки. В машинном отделении возле самого агрегата (мотором с регулятором газа и генератором) установлена система смазочного маслопитания, а также различные вспомогательный агрегаты. Машинное отделение оборудуется двумя входными дверями (одна на продольной боковой стороне, одна в отделении распределительного устройства) и одной двойной дверью на передней стороне. Данные двери оснащаются запорами аварийного срабатывания. К дополнительному оборудованию машинного отделения так же относятся осветительное оборудование и штепсельные розетки.

Отделение распределительного устройства включает в себя распределительное устройство для осуществления управления установкой и ее регулирования в целом. К дополнительному оборудованию отделения относятся осветительное оборудование, штепсельные розетки, а так же электрический тепловентилятор для обогрева отделения.

В отделении распредустройства находится распределительное устройство, которое состоит из шкафа управления (вкл. вспомогательные приводы) и элемента мощности.

Благодаря, расположенного, в отделении распределительного устройства установки управления и контроля установка рассчитана на продолжительный автоматический режим работы без привлечения персонала, при этом ежедневные контрольные операции с оптической и акустической проверкой отдельных деталей установки должны предотвращать неисправности.

Все необходимые для эксплуатации приборы контролируются автоматически, так что выход из строя отдельных секций машины ведет к отключению агрегата.

Обслуживание установки происходит преимущественно посредством панели OP170 центрального управления установкой, которая находится в отделении распределительного устройства.

Ориентировочная калькуляция по контейнерной ТЭС, 1,35 МВт, евро

|

Наименование статей затрат, дохода |

Евро, +/- 10%, примерно | ||||

|

1. |

Капитальные затраты |

оптимист |

пессимист |

среднее | |

|

1.1. |

Конт. ТЭС, 1,35 МВт, от завода |

600.000 |

750.000 | ||

|

1.2. |

Контейнер с трафо 400/660В, (при необходимости) |

20.000 |

100.000 | ||

|

1.3. |

Контейнер компрессора с измер. аппаратурой |

50.000 |

160.000 | ||

|

1.4. |

Транспортные расходы |

10.000 |

60.000 | ||

|

1.5. |

Таможенная пошлина, 2 - 7% |

13.600 |

74.900 | ||

|

1.6. |

Сертификация |

0 |

50.000 | ||

|

1.7. |

Проектная документация, разрешения |

20.000 |

50.000 | ||

|

1.8. |

Оформление эмиссионного ПСО/JI |

50.000 |

150.000 | ||

|

1.9. |

Другие расходы, 10% |

76.360 |

139.490 | ||

|

Капзатраты |

839.960 |

1.534.390 |

1.187.175 | ||

|

1.10. |

НДС, который не всегда возможно получить назад |

0 |

306.878 |

153.439 | |

|

Всего: |

839.960 |

1.841.268 |

1.340.614 | ||

|

2. |

Эксплуатационные расходы в год | ||||

|

Полная загрузка в год, кол-во часов |

7.000 |

6000 | |||

|

2.1. |

Стоимость от ТО до сред. ремонта с ЗИП и маслом |

0,014 |

132.300 |

113.400 | |

|

2.2. |

Возврат кредита за 10 / 10 / 5 лет (10%, 10% и 20%) |

соотв. |

83.996 |

184.127 |

268.123 |

|

2.3. |

Стоимость кредита, 8-12% в год |

83.996 |

184.127 |

134.062 | |

|

2.4. |

Амортизация в 20 лет, 5% в год |

41.998 |

92.063 | ||

|

2.5. |

Охрана: 6 чел.* 200€*12мес. |

0 |

20.000 | ||

|

2.6. |

Ежегодная сертификация ЕСВ/ERU |

10.000 |

15.000 | ||

|

2.7. |

Другие расходы, 10% |

52.844 |

91.308 | ||

|

Всего эксп. расходы в год |

405.134 |

700.025 |

552.579 | ||

|

3. |

Доход | ||||

|

3.1. |

Эл. энергия, отпускная цена, без НДС, евро/кВтчас |

0,03 |

283.500 |

243.000 |

263.250 |

|

3.2. |

Используемое тепло, мВтчас тепла в год |

5000 |

10.000 |

7.000 | |

|

2000 |

4.000 | ||||

|

3.3. |

Эмиссионные сертификаты, 37.000 т СО2/г, 5-25€ |

20 |

740.000 |

555.000 | |

|

10 |

370.000 | ||||

|

Всего доход в год |

1.033.500 |

617.000 |

825.250 | ||

|

4. |

Прибыль, брутто, евро в год |

628.367 |

- 83.025 |

272.671 | |

|

Прибыль, после уплаты 30% налога, евро в год |

439.857 |

- 83.025 |

190.870 | ||