Выбор и расчет оборудования для депарафинизации нефтяных скважин в условиях НГДУ ЛН

4. Минимальное усилие в точке подвеса штанг при ходе вниз

Рт1п=Ршт1 (1 -S *п/137), Н (5, стр. 193) (3.22)

где: Ршт1- вес колонны штанг в жидкости

Ршт1=Ннас*g* (?*g1спнш+ ? *g1ст) (13, стр.127) (3.23)

здесь: g1спнш - вес 1м СПНШ в жидкости

g1ст - вес 1м стальных штанг в жидкости

Ршт1=1200*9,81*(?*0,71+ ? *2,09)=16480,8 Н

Рт1п=16480,8*(1 -0,9*5/137)=15939,5 Н

5. Для определения напряжений, действующих в точке подвеса штанг, воспользуемся следующими формулами:

fшт=p/4*dшт2= 0,785*(19*10-3)2= 2,84*10-4 м2 (5, стр. 195) (3.24)

sтах= Ртах/ fшт = 31323/2,44*10-4=110,3 мПа (5, стр. 195) (3.25)

sт1п= Рт1п/ fшт = 15939,5/2,84*10-4=56,1 мПа (5, стр. 195) 3.26)

sа=(sтах -sт1п)/2= (110,3-56,1)/2=27,1 мПа (5, стр. 195) (3.27)

sпр=![]() =

= ![]() = 54,7 Мпа (5, стр. 195) (3.28)

= 54,7 Мпа (5, стр. 195) (3.28)

Как видно из вычислений, приведенное напряжение, действующее в точке подвеса штанг равно 54,7 МПа.

Так как по предельно допустимым приведенным напряжениям для стеклопластика у нас нет значений, то воспользуемся минимальным значением предельно допускаемых приведенных напряжений для стали марки 40. В пользу стеклопластиковых штанг говорит также, что разрушающее напряжение при растяжении у них больше, чем у стальных: 760 МПа у стеклопластика и 610 МПа у стали.

[sпр]=70мПа- приведенное напряжение для стали

Полученное sпр=54,7 мПа свидетельствует о возможности использовать в качестве материала для штанг стеклопластик.

Для приведения эксперимента было подобранно 9 скважин. Для определения эффективности использования стеклопластиковых штанг скважины были оборудованы счетчиками активной и реактивной электрической мощности.

Ниже в таблице № 14 приведены результаты расчетов.

Таблица № 14

Результаты анализа работы СПНШ

|

Нагрузка на головку балансира кН |

1696 |

9288А |

15470 |

12428а |

26769 |

26504 |

16942 |

24356 |

26480 |

|

Стеклопластик Стек+сталь Сталь Потр. мощн с учетом веса штанг, кВт Стеклопластик Стек+сталь Сталь Умень. веса % Умень. потребляемой мощности |

21,4 31,3 38,5 18,3 23,2 33 |

20,5 28,1 35,9 17,1 20,6 24,2 22 19 |

10,6 12,7 18,5 2,9 3,3 4,5 31 26 |

21,6 29,2 37,8 18,2 22,4 32,9 22,7 31,4 |

17,5 24,1 30,6 12,6 17,6 24,6 21 28 |

12,6 17,1 27,9 5,6 7 10,5 38 32 |

17,1 22,1 29,9 10,3 11,8 14,3 26,1 17,5 |

22,5 33,3 39,4 18,5 24,6 33,1 15,4 27 |

11,9 15,7 26,5 3,9 4.8 7,3 40 34 |

Сравнивая результаты можно сделать вывод, что нагрузка на головку балансира станка-качалки уменьшилась в среднем на 20-25 % при условии комплектации колонны штанг из стеклопластика и стали.

4. СПЕЦИАЛЬНАЯ ЧАСТЬ

4.1 Выбор оборудования для подачи реагента (ингибитора)

Существуют два основных способа подачи реагента в обрабатываемую систему: непрерывное (периодическое) дозирование и разовая обработка.

Наиболее эффективным способом является непрерывное дозирование, обеспечивающее постоянный контакт реагента с обрабатываемой системой и частично предупреждающее образование АСПО. Однако этот способ требует обвязки специального оборудования на устье каждой скважины (насос – дозатор, емкость для реагента, поршневой насос для смешения, манифольд и др.).

Реагент в затрубное пространство постоянно подается устьевыми дозаторами УДЭ и УДC конструкции НПО Союзнефтепромхим и СКТБ ВПО Союзнефтемашремонт.

УДЭ и УДC можно применять также для борьбы с солеотложением, коррозией оборудования нефтяных скважин и внутрискважинной деэмульсации нефти.

Электронасосная дозировочная установка УДЭ в зависимости от дозировочного насоса имеет четыре типоразмера: УДЭ 0,4/6,3; УДЭ 1/6,3; УДЭ 1,6/6,3; УДЭ 1,9/6,3. Установки комплектуются специальными дозировочными насосами: НД 0,4/6,3 К14В; НД 1/6,3 К14В; НД 1,6/6,3 К14В; НД 1,9/6,3 К14В. Они обеспечивают максимальные подачи реагента 0,4; 1; 1,6 и 1,9 л/ч при максимальном давлении нагнетания 6,3 МПа. Потребляемая мощность насоса 0,5 кВт, масса 32 кг.

Установка имеет бак на 450 л; габаритные размеры установки 1230х690х1530 мм, масса 220 кг, рабочая температура 223 – 318 К.

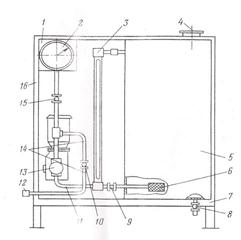

Принцип работы УДЭ заключается в следующем. Реагент из бака 5 через фильтр 6 по всасывающему трубопроводу 11 поступает в плунжерный насос – дозатор 13 и по нагнетательному трубопроводу 14 подается в затрубное пространство скважины. Подача регулируется изменением длины хода плунжера.

Наибольшее число установок эксплуатируется в ПО «Татнефть». Дозировочные установки изготавливаются Лениногорским заводом «Нефтеавтоматика», а дозировочные насосы – Свесским насосным заводом.

Рис. 4 Дозировочная установка УДЭ. 1- дозировочный блок, 2 – электроконтактный манометр, 3- указатель уровня, 4- заливная горловина, 5 – бак, 6 – фильтр, 7 – рама, 8 – сливной вентиль, 9, 10, 15 – вентили, 11 - всасывающий трубопровод, 12 – обратный клапан, 13 – электронасосный агрегат, 14 – нагнетательный трубопровод, 16 – кожух.

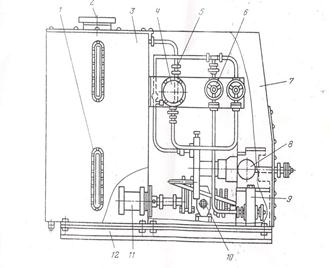

Комплектная дозировочная установка УДС с приводом от станка- качалки располагается на СК. Её нагнетательный трубопровод присоединяется к затрубному пространству скважины, а рычаг дозировочного насоса посредством гибкой тяги к балансиру СК. Подача устанавливается регулятором длины хода плунжера насоса и изменением мест крепления тяги к рычагу насоса и к балансиру СК. Подача дозировочного насоса составляет 0,04-0.63 л/с; давление нагнетания 6,3 МПа; вместимость бака 250 л, габаритные размеры 1500 х 730 х 735 мм, масса 145 кг.

По сравнению с другими дозировочными установками УДС-1 обеспечивает большую точность регулирования подачи, имеет более простую конструкцию, она безопасна (снабжена предохранительным устройством и не питается электрическим током) и удобна в эксплуатации.

Рис. 5 Дозировочная установка УДС. 1 – указатель уровня, 2 – горловина, 3 – бак, 4 – манометр, 5 – предохранительный клапан, 6 – вентиль, 7 – кожух, 8 – насос дозировочный, 9 – обратный клапан, 10 –трехходовой клапан, 11 – фильтр, 2 – рама.