Техногенные месторождения

Воздействие отходов обогащения углей на ОС аналогично, по-видимому, воздействию золоотвалов ТЭС, рассмотренному выше.

3.3 ТМ цветных и редких металлов

ТМ этой группы объединяют ТМ, возникающие при добыче, обогащении и переработке продуктов обогащения руд цветных (Cu, Zn, Pb, Al и Mg) и редких (Ni, Sn, Mo, W, Bi, V, Co, As, Sb и Hg) металлов. Как правило, ТМ этой группы относятся к месторождениям смешанного типа, т.е. пригодны как для доизвлечения металла, так и получения стройматериалов.

ТМ, сложенные вскрышными и вмещающими породами и некондиционными рудами, представлены рыхлыми, полускальными и скальными горными породами и рудами различного вещественного состава, слагающими коренные месторождения. В этом типе месторождений обычно не наблюдается закономерностей в распределении наиболее богатых металлом участков.

ТМ, возникающие при обогащении руд, представлены хвостохранилищами, сложенными измельчённым материалом с водонасыщением до 20-50%, плотностью от 1,5 до 2,5 т/м3 и содержанием глинистых частиц до 50%.

При флотационном обогащении основная масса хвостохранилищ представлена пылевидным материалом, а при гравитационном – мелкозернистым. В пылевидном материале частиц с диаметром менее 0,1 мм свыше 25%, а в мелкозернистом – частиц с диаметром меньше 0,1 мм менее 25%.

Полезные компоненты распределены в хвостохранилищах неравномерно. Возникновение участков с повышенной концентрацией металла зависит не только от изменения показателей технологии обогащения, но и от ряда других факторов, таких как

§ временной режим и место сброса пульпы, которые не являются постоянными;

§ рельеф дна хвостохранилища;

§ окислительные и восстановительные процессы в приповерхностной зоне (см. выше).

Металлоносные участки представлены системой разобщённых пластообразных, линзообразных, изометрических и неправильной формы тел.

В хвостохранилищах помимо цветных и редких металлов наблюдаются повышенные содержания благородных металлов (Ag, Au, Pt) и редкоземельных и рассеянных металлов (Ge, Se, Te и др.).

Шлаки металлургического производства имеют две разновидности:

§ литые, поступающие в шлакоотвалы в горячем состоянии;

§ гранулированные – исходные шлаки после предварительной грануляции.

Распределение полезных компонент в шлаках зависит от изменения состава исходного сырья и показателей извлечения различных компонент, входящих в состав перерабатываемых концентратов, а так же от интенсивности процессов вторичного перераспределения металлов в них, которые для литых шлаков проявляются лишь в приповерхностной части, а для гранулированных – на большую глубину и более интенсивно.

Особенно велики потери металлов при добыче и обогащении руд, а, следовательно, весьма значительны их запасы в ТМ горнодобывающей промышленности. Оценим эти запасы на примере крупнейшего комбината нашей страны – Тырныаузского (Предкавказье), осуществляющего добычу и переработку вольфрамовых руд.

Кондиционными считаются руды с содержанием триоксида вольфрама CWO3 >0,1%. В хвостах флотации содержание CWO3 <0,04%. В процессе подготовительных горных работ эксплуатационный блок расчленяется на кондиционные и некондиционные руды, выемка которых из недр осуществляется раздельно: кондиционные руды отгружаются на обогатительную фабрику, а некондиционные направляются в отвал.

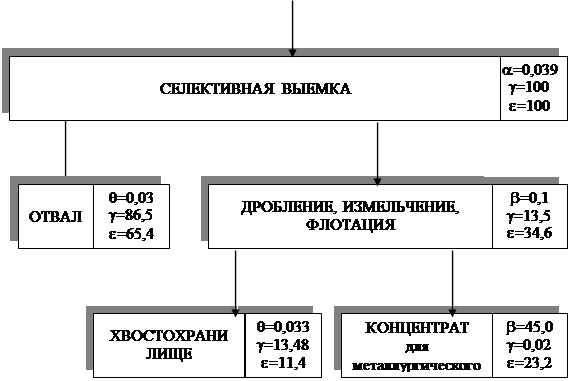

Технологическая схема и показатели добычи и переработки руд показаны на рис. 2, из которого следует, что на долю кондиционных руд приходится всего 13,5% от всей добытой горной массы. В этих рудах содержится лишь 34,6% полезного компонента. Некондиционные руды, составляющие 86,5% добытой горной массы, уходят в отвал, унося с собой 65,4% металла, содержащегося в эксплуатационном блоке. Таким образом, уже первая стадия добычи коренных руд связана с огромными потерями полезного компонента, причём это потери не в недрах, а в отвалах.

| |||

| |||

Рис. 2. Схема отработки и обогащения руд Тырныаузского месторождения с технологичес-кими показателями по отдельным этапам.

a, b, q - содержание CWO3 в исходной горной массе, обогащённом и отвальном продуктах соответственно, %;

g - выход продуктов переработки и обогащения руд, %;

e - извлечение триоксида вольфрама в соответствующий продукт, %.

На обогатительной фабрике руда подвергается дроблению, измельчению и флотации. В хвосты флотации уходит 13,48% рудной массы, вместе с которой уносится ещё 11,4% полезного компонента. В итоге из всей массы металла, содержащегося в эксплуатационном блоке, в товарный концентрат извлекается всего 23,2%, а 76,8% теряется в отвалах некондиционной руды и хвостохранилищах.

Изучение технологической пробы некондиционной руды Тырныаузского месторождения показало, что отвалы некондиционной руды это полноценное техногенное месторождение, пригодное для переработки, причём со значительно меньшими затратами, чем месторождения коренных руд.

Распределение содержания триоксида вольфрама в порциях этой пробы приведено в таблице 6.

Таблица 6.

Распределение триоксида вольфрама в порциях технологической пробы некондиционной руды Тырныаузского месторождения.

|

Групповые порции |

Отдельные порции |

Содержание WO3, % |

Количество WO3, % | ||

|

В отдельной порции |

Накопленное* |

В отдельной порции** |

Накопленное*** | ||

|

I |

1 |

0,543 |

0,543 |

47,5 |

47,5 |

|

2 |

0,165 |

0,342 |

15,7 |

63,2 | |

|

3 |

0,101 |

0,271 |

7,5 |

70,7 | |

|

4 |

0,068 |

0,217 |

5,7 |

76,4 | |

|

5 |

0,054 |

0,185 |

5,0 |

81,4 | |

|

II |

6 |

0,036 |

0,160 |

3,3 |

84,7 |

|

7 |

0,030 |

0,142 |

2,6 |

87,3 | |

|

8 |

0,026 |

0,128 |

2,2 |

89,7 | |

|

9 |

0,021 |

0,115 |

1,9 |

91,4 | |

|

10 |

0,017 |

0,106 |

1,4 |

92,8 | |

|

III |

11 |

0,015 |

0,098 |

1,3 |

94,1 |

|

12 - 20 |

0,012 |

0,057 |

4,6 |

100 | |