Проектирование технологии производства железобетонных мостовых балокРефераты >> Строительство >> Проектирование технологии производства железобетонных мостовых балок

Второй вариант используется на предприятиях с более широким ассортиментом изделий и конструкций и применяемых в ней арматурных элементов, однако, также с достаточно небольшой мощностью.

Третий вариант используется на предприятиях, изготавливающих широкий круг железобетонных изделий и конструкций, требующих в своём производстве, большое число арматурных и закладных изделий, каркасов плоских и объёмных.

В нашем случае рассматривается завод по производству железобетонных мостовых конструкций с производительностью 145 тыс. м3 в год. На предприятие выпускаются элементы крупных размеров с довольно сложным и густым армированием. Объёмы выпускаемой продукции говорят о том, что необходимо довольно обширное пространство для удовлетворения в полной мере потребностей формовочных цехов в арматуре, арматурных и закладных изделий. Поэтому очевидно, что необходимо принять третий способ расположения арматурного цеха.

Для армирования железобетонных конструкций применяется горячекатаная круглая сталь гладкая и периодического профиля классов А240, А300, А400, соответствующая требованиям ГОСТ 5781-82. В качестве напрягаемой арматуры применяется стержневая горячекатаная сталь периодического профиля Ат800 по ГОСТ 10884-94, прямолинейные горизонтальные пучки из 24 проволок класса В-ІІ диаметром 5мм.

Стержни классов А240 А400 диаметром до 12 мм, класса S 800 диаметром до 10 мм включительно изготавливаются в мотках или стержнях, а больших диаметров – в стержнях.

Стержни изготавливаются длиной от 6 до 12 м (при согласовании с производителем возможно изготовление стержней большей длины). Для правки арматуры, поступающей в мотках, принимаем правильно-отрезные установки, которые одновременно производят очистку стали.

Принимаем правильно-отрезной станок СМЖ-357 , имеющий следующие характеристики:

- диаметр арматуры гладкой 4-10 мм, периодического профиля 6-8 мм;

- длина прутков 1000-9000 мм;

- точность +3; -2;

- скорость подачи и правки арматуры 31 м/мин;

- мощность электродвигателя 12,6 кВт.

А также правильно-отрезной станок И-6118:

- диаметр гладкой арматуры 2,5 - 6,3 мм;

- точность ±2;

- скорость подачи и правки арматуры 25 м/мин;

- мощность электродвигателя 6,9 кВт.

Для резки арматурной стали, поставляемой в прутках, принимаем станок СМЖ-1725, имеющий следующие характеристики:

- наибольший диаметр арматуры класса А240 - 40 мм; А300 - 36 мм;

А400 - 25мм;

- число ходов ножа в мин 33;

- ход ножа 45 мм;

- мощность электродвигателя 3 кВт,

Для гибки стержневой арматуры принимаем станок СМЖ-173А;

- максимальный диаметр изгибаемого прутка из стали класса А300- 40мм, мощность электродвигателя 3 кВт;

- габаритные размеры 760x780x780 мм.

Для резки коротких стержней принимаем станок АРС-М

- диаметр отрезаемых стержней 3-55 мм;

- класс арматуры В-I, Вр-I:

- длина отрезаемых стержней, наименьшая – 50 мм, наибольшая – 1000 мм;

- число резов в мин - 42,

- мощность электродвигателя 4 кВт;

- габаритные размеры 1160x1040x665 мм.

Для сварки сеток и каркасов принимаем крестообразный тип сварных соединений, выполняемых контактной точечной сваркой. Этот способ позволяет механизировать и автоматизировать процесс изготовления плоских сварных изделий. Для сварки сеток принимаем одноточечную сварочную машину МТ-2102:

- наибольший диаметр свариваемой арматуры 18x18 мм;

- потребляемая мощность 10кВт.

Для изготовления закладных деталей тавровыми соединениями под

Флюсом принимаем сварочный аппарат АДФ-2001:

- диаметр свариваемых анкерных стержней 8-40 мм;

- производительность 200 сварок/час.

Производственная площадь арматурного цеха ориентировочно определяется по формуле:

![]()

где ma – производство арматурных изделий в год, т;

![]()

Са – съем арматурных изделий с 1 м2 площади цеха в год, равный 6 т.

С учетом 6% отходов:

![]()

6. Проектирование бетоносмесительного цеха

6.1 Схема и устройство БСЦ

Принимаем высотное расположение оборудования в БСЦ.

Структура БСЦ(5-ть отделений):

- надбункерное;

- бункерное;

- дозировочное;

- смесительное;

- отделение выдачи бетонной смеси.

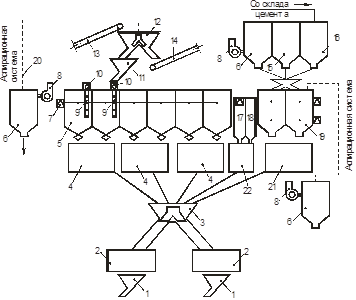

Рисунок 4. Технологическая схема приготовления бетонной смеси: 1 – воронка выдачи готовой смеси; 2 – бетоносмеситель; 3 – сборная воронка; 4, 21, 22 – двухфракционные дозаторы цемента, заполнителей, жидкости соответственно; 5,– расходные бункера заполнителей; 6 – фильтры; 7 – указатель уровня; 8 – вентиляторы; 9 – свободообрушители песка; 10 – вибраторы; 11 – поворотная воронка; 12 – двухрукавная течка; 13 – ленточный конвейер;14 – передаточный ленточный конвейер; 15 – циклон; 16 – улавливатель цемента; 20 – аспирационная система.

6.2 Приготовление бетонной смеси

Принимаем смесительный цех циклического действия - одноступенчатый; по схеме расположения смесительных машин в плане - гнездовой; по способу управления - механизированный.

Общий объем одного замеса:

![]()

где ![]() – производительность предприятия,

– производительность предприятия, ![]() ;

;

![]() – коэффициент, учитывающий потери бетонной смеси;

– коэффициент, учитывающий потери бетонной смеси;

![]() – расчетное число рабочих суток в году;

– расчетное число рабочих суток в году;

![]() – число рабочих смен в сутки;

– число рабочих смен в сутки;

![]() – длительность рабочей смены,

– длительность рабочей смены, ![]() ;

;

![]() – нормативное число замесов в час;

– нормативное число замесов в час;

![]() . – коэффициент часовой неравномерности выдачи бетонной смеси.

. – коэффициент часовой неравномерности выдачи бетонной смеси.

Принимаем для тяжелого конструктивного бетона ![]() и

и ![]() =0,8,

=0,8, ![]() [1, с.13],

[1, с.13], ![]() дней,

дней, ![]() ,

,![]() [1, с.4]

[1, с.4]

![]()

Принимаем 2 смесителя.

Объем смесителя по загрузке: